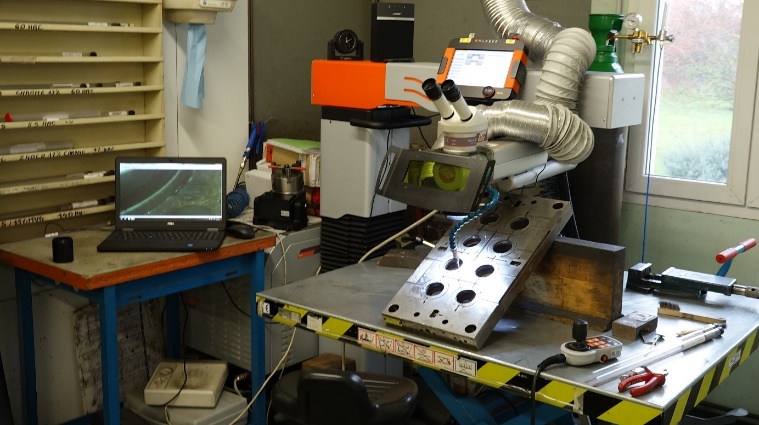

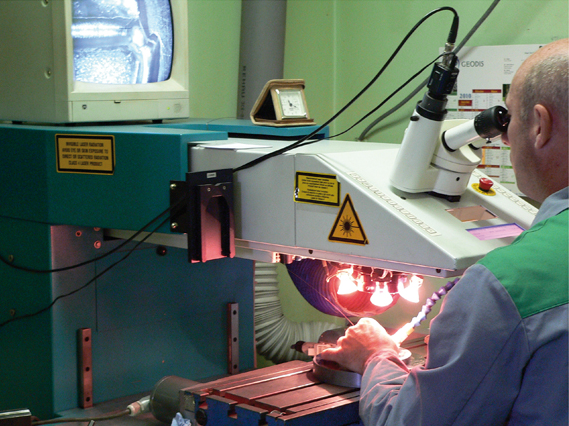

L’atelier J.P BAGLIN est une PME basée à Trun dans l’Orne. Cette entreprise sous-traitante est spécialisée en recharge, soudure et gravure de haute précision, application de marquage et réparation de moules et de toutes pièces mécaniques. Elle traite tout type de matières : acier, alu, fonte, inox… Elle dispose d’un atelier complet avec poste de soudure laser YAG, postes de soudure laser diode, centre d’usinage 5 axes, électroérosions, gravure laser, presse de 60 T pour essai de fermeture des moules, etc…

Créée en 1989 par Jean-Pierre Baglin, la société se consacre tout d’abord à la réalisation des recharges sur les outillages d’injection à destination des moulistes et injecteurs ainsi que la gravure et reproduction à échelle réduite. L’entreprise connaît une forte croissance et dès 1996 elle compte déjà 5 salariés. L’arrivée des premiers postes laser dans les années 2000 va bouleverser et améliorer la technique de rechargement. Déposer du métal sans déformation sur des zones très précises (au dixième) devient possible. En 2005, l’atelier Baglin comptait 7 personnes et 2 postes de rechargement laser. Les clients font plus de 200 km pour venir à l’atelier et profiter du savoir-faire et de l’expérience de Jean-Pierre Baglin.

En 2009, la société est rachetée. C’est le début d’une nouvelle ère, marquée par de nombreux investissements (procédés d’usinage laser et 5 axes, renforcement des équipements de soudure laser, logiciel et station CFAO, certification ISO 9001, lancement de la démarche EN 9100 pour l’aéronautique…).

Avec plus de 25 ans d’expérience, cette entreprise dispose aujourd’hui d’une solide expérience et d’une technicité reconnue, qui se renforce année après année. Un savoir-faire qui se développe continuellement et qui s’enrichit grâce à la multitude de cas traités.

Chez Baglin, vos pièces sont traitées comme un patient à l’hôpital. La métaphore peut faire sourire mais elle s’avère être une excellente image pour illustrer le processus :

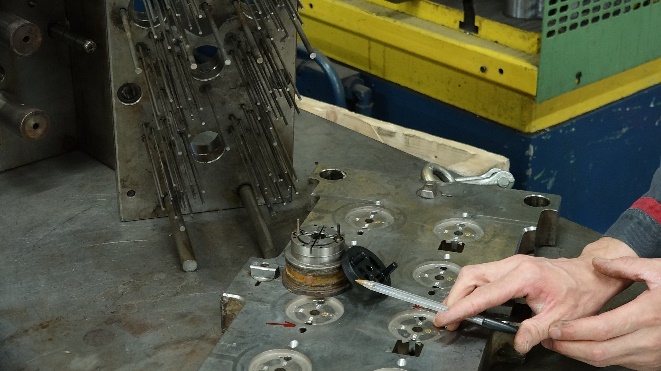

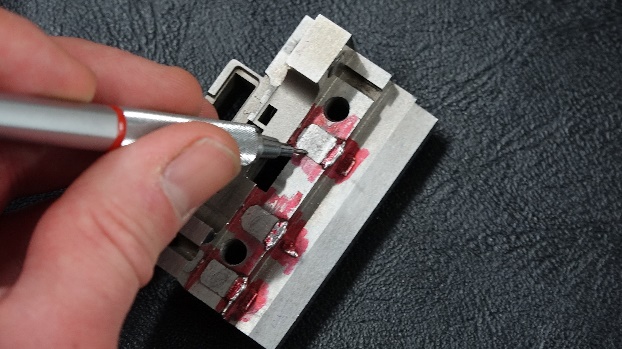

L’atelier réceptionne la pièce du client. Elle est analysée par les techniciens. Un diagnostic est produit, à partir duquel, après concertation, un choix technique est effectué. Concrètement, on définit les paramètres de réglages associés à la matière. Le métal, fusionné et déposé sur la pièce, aura une correspondance parfaite avec le métal de la pièce rechargée (on respecte la dureté, les nuances d’acier…). Puis, un traitement adapté est dispensé : on recharge, on reprend, on usine, on polit et on ajuste… Enfin, la pièce est contrôlée avec notamment une vérification des côtes, une mesure de dureté, un test de tenue au choc, etc… La pièce est réparée ! Elle peut être réexpédiée chez le client où un suivi dans le temps sera opéré.

Ce type de travail concerne aussi bien des réparations ponctuelles d’une pièce cassée (un client vient avec sa pièce et il faut la réparer aussitôt) que des maintenances régulières (vérification de moules, entretien des points d’injection…). Le but est aussi d’avoir une démarche préventive et d’anticiper les problèmes sur de l’usure classique.

Cette prestation est particulièrement intéressante et mérite d’être connue… Elle permet d’accroître la durée de vie normale d’une pièce et de réduire ses coûts (de renouvellement, de maintenance, d’entretien…).

De plus, grâce à l’expertise de l’atelier Baglin, vous profitez d’une extrême réactivité. Le fruit de l’expérience accumulée au fil des années…

Le rechargement est donc une solution efficace et applicable à l’ensemble des secteurs d’activités.

Pour découvrir davantage l’atelier voici un lien vers une présentation vidéo qui vous présentera l’ensemble de ses prestations :