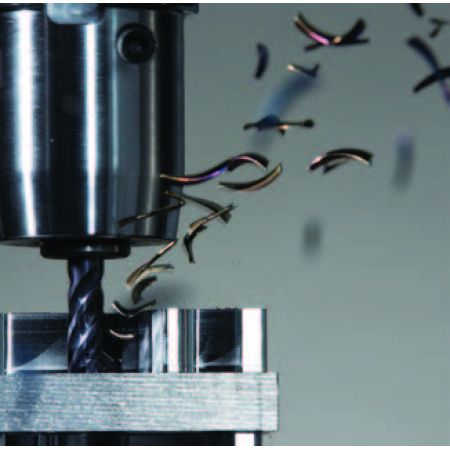

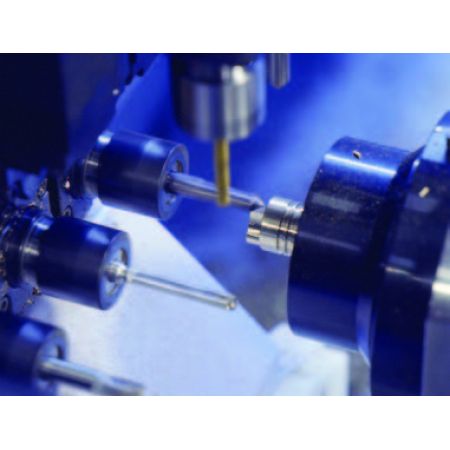

Usinage de production

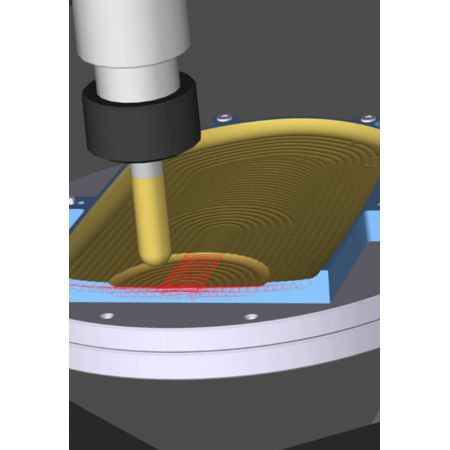

ESPRIT offre une programmation puissante, une simulation précise et un code ISO prêt à l’emploi, pour n’importe quelle machine-outil à commande numérique, y compris les machines horizontales, verticales et à portique.

En tant que solution complète pour les pièces et opérations à haute valeur ajoutée, y compris les opérations d’usinage complexe, ESPRIT est le choix idéal pour toute utilisation industrielle, allant des travaux d’atelier à la fabrication à grande échelle avec équipements lourds. Avec ESPRIT, l’usinage de production peut combiner le fraisage, le tournage et les cycles de palpage en un seul programme pour exploiter toute la capacité de la machine-outil et optimiser la productivité de l’atelier.

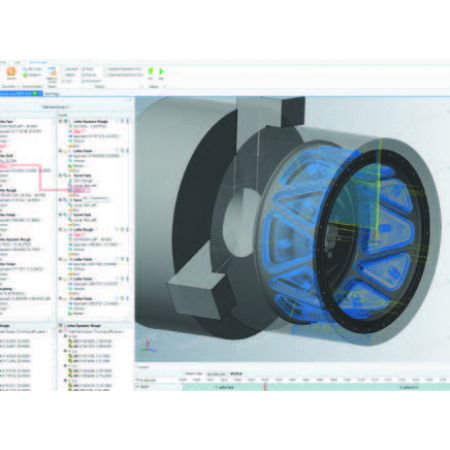

Flux de travail logique

De la conception CAO jusqu’au code ISO prêt à l’emploi, ESPRIT assure un flux de travail logique pour tout le processus. Les opérateurs peuvent utiliser facilement tous types de fichiers CAO, ce qui améliore les processus de travail des fabricants car ESPRIT lit directement les fichiers natifs CAO des principaux logiciels de conception. ESPRIT peut importer l’arborescence CAO (FX) et les informations relatives à la fabrication du produit en plus de la géométrie de la pièce pour donner au programmeur une définition complète de la pièce sans recours à une documentation secondaire. Le système produit un code ISO prêt à l'emploi, susceptible d'inclure des sous-programmes à des fins de lisibilité et de répétabilité, en plus de l’outillage facultatif et des rapports d’exploitation à utiliser dans l’atelier.

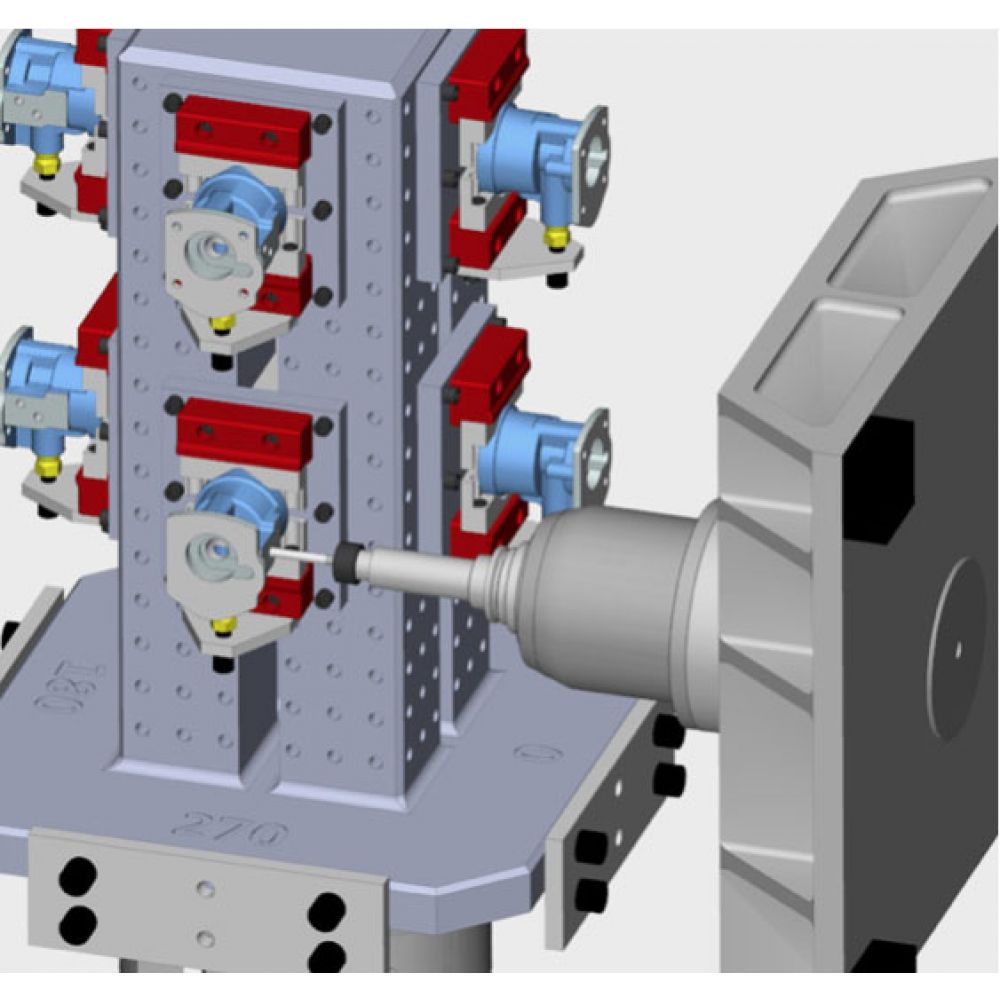

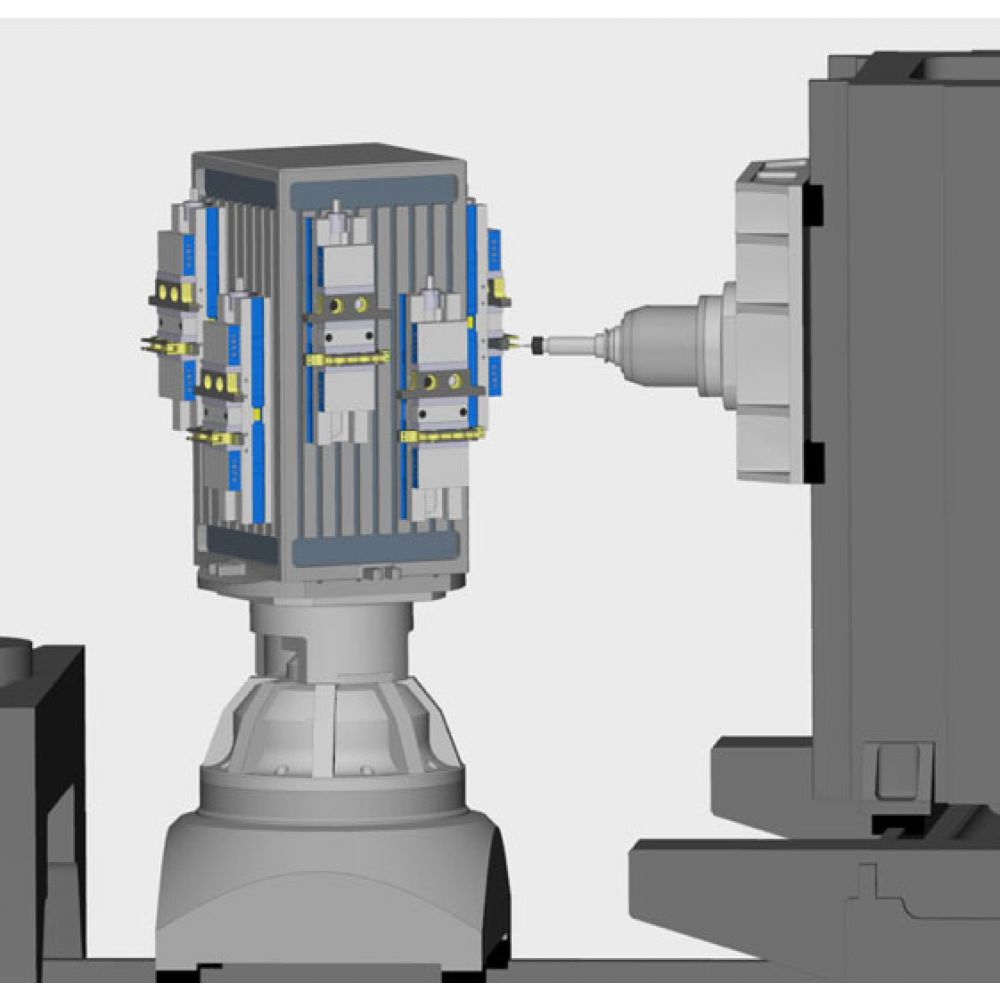

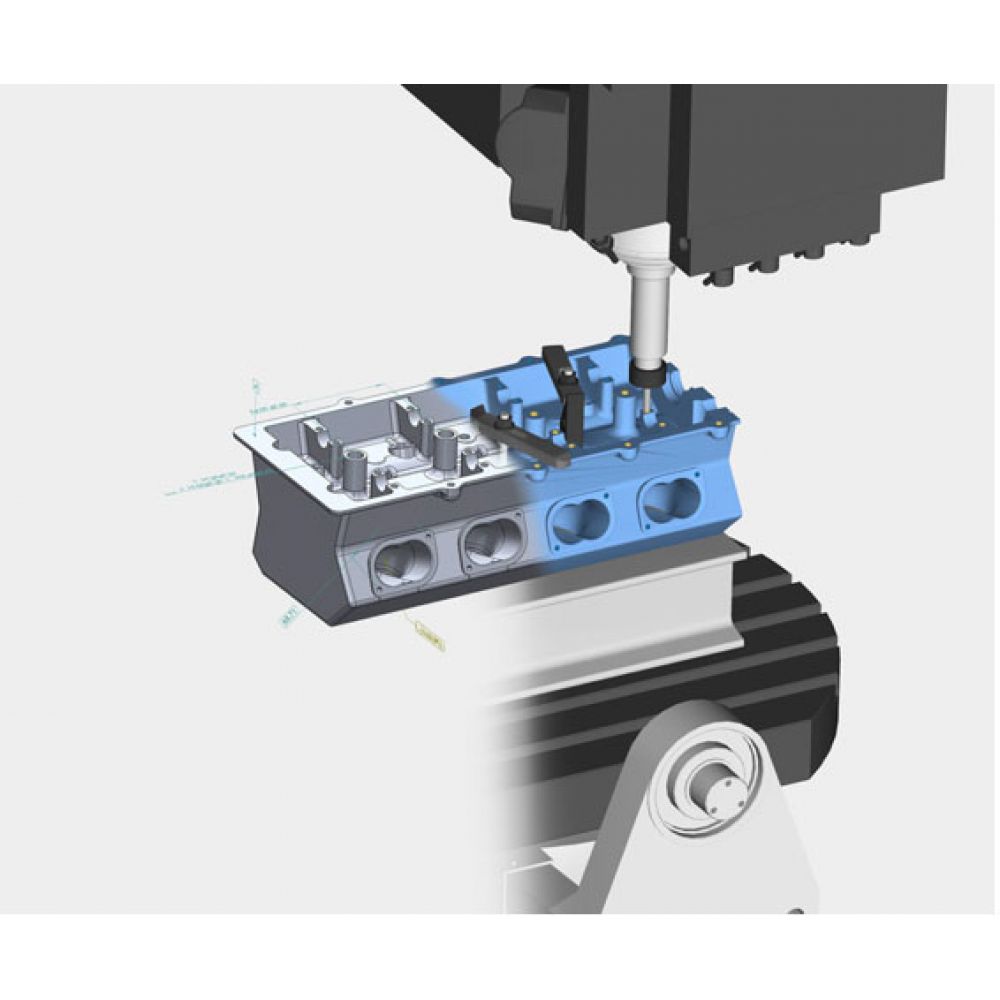

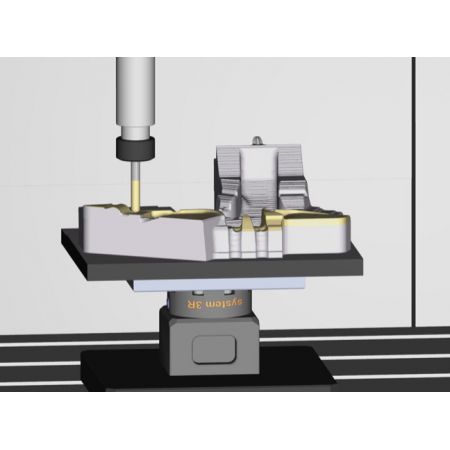

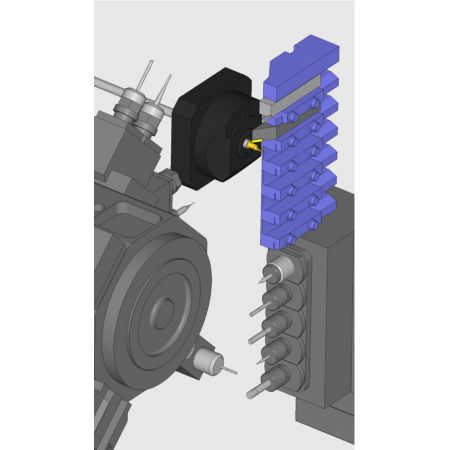

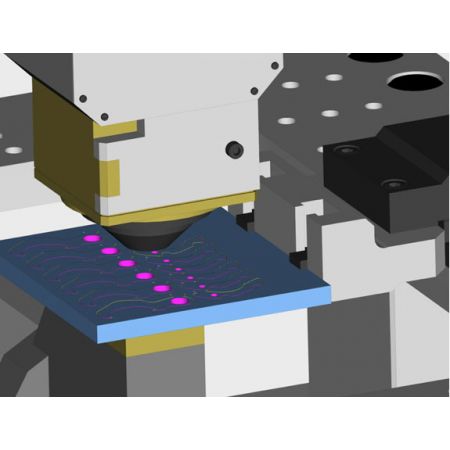

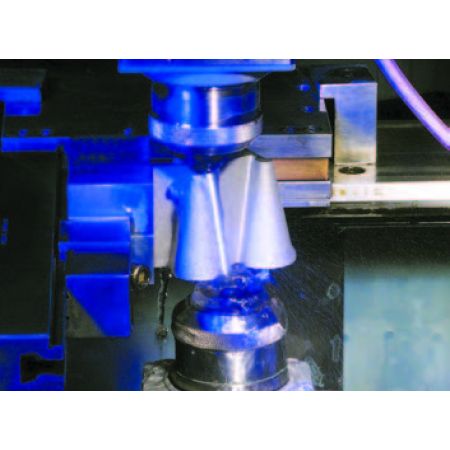

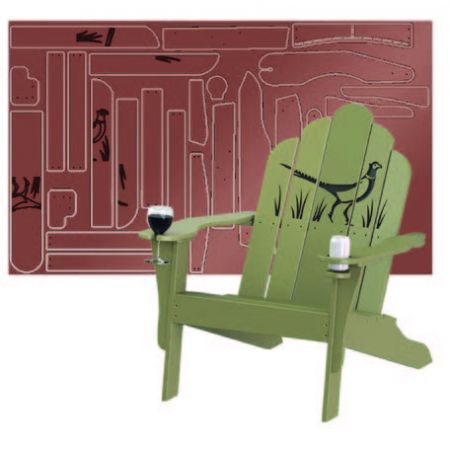

Programmez une pièce, usinez-en plusieurs

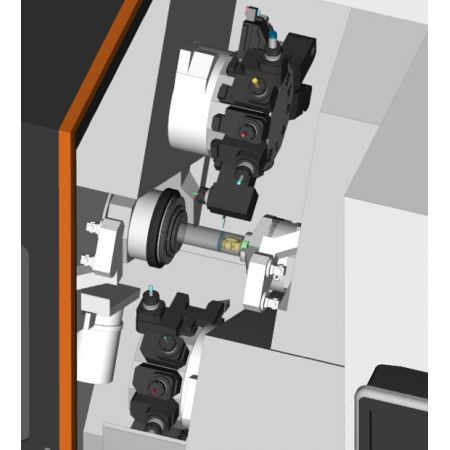

ESPRIT procure une puissance exceptionnelle pour l’usinage de plusieurs pièces, différentes pièces ou différents côtés de la même pièce avec différents bridages. Grâce à la vue Pièce d’ESPRIT, la gamme d’usinage d’une pièce spécifique est facilement visualisable. La vue Machine quant à elle, permet de visualiser la gamme d’usinage d’une ou de plusieurs pièces dans la machine. Le résultat ? Une programmation simplifiée reposant sur la maîtrise des fonctionnements réels des machines. Avec la possibilité de programmer le fraisage, le tournage ou des cycles de palpage sur une machine de « fraisage », ESPRIT Modeless Programming™ permet au programmeur d'exploiter pleinement le potentiel de la commande numérique. En cas de changements de dernière minute à la configuration, du nombre de pièces à usiner ou du choix de machine, ESPRIT met automatiquement à jour le programme pour la nouvelle configuration d’usinage.

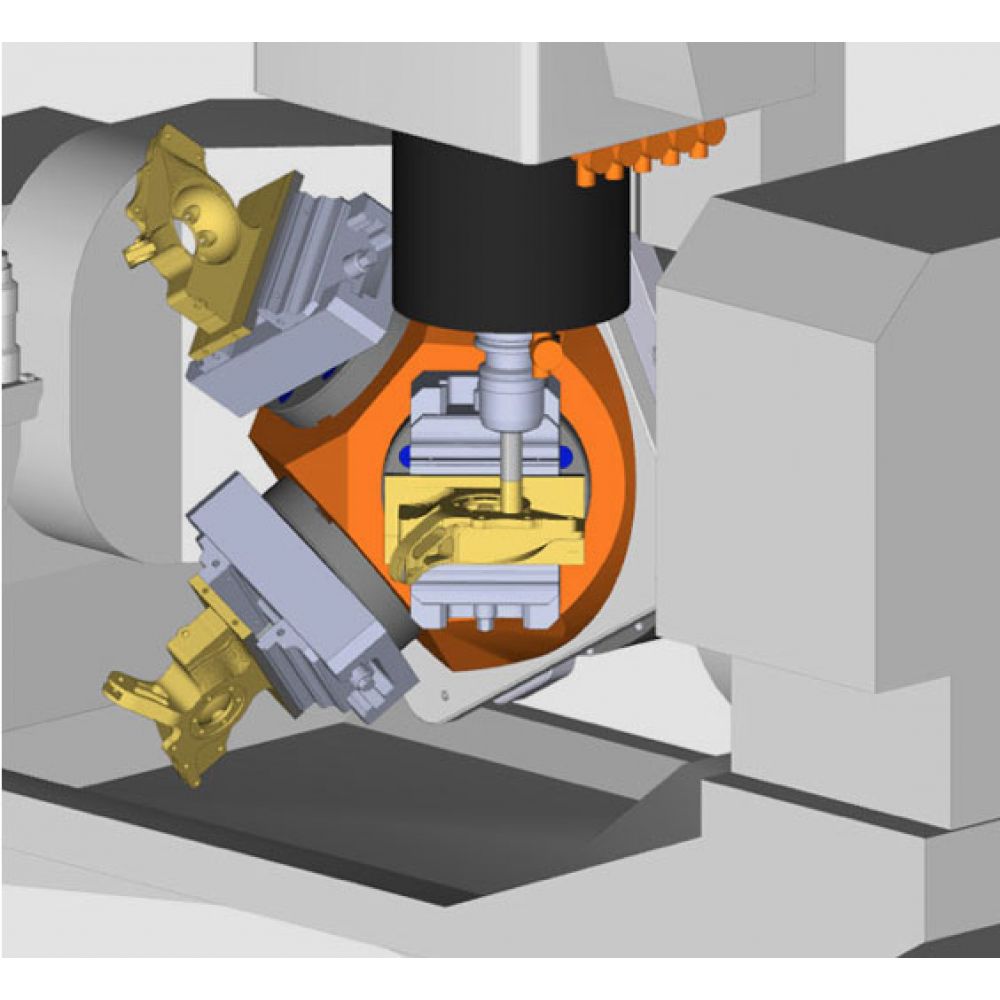

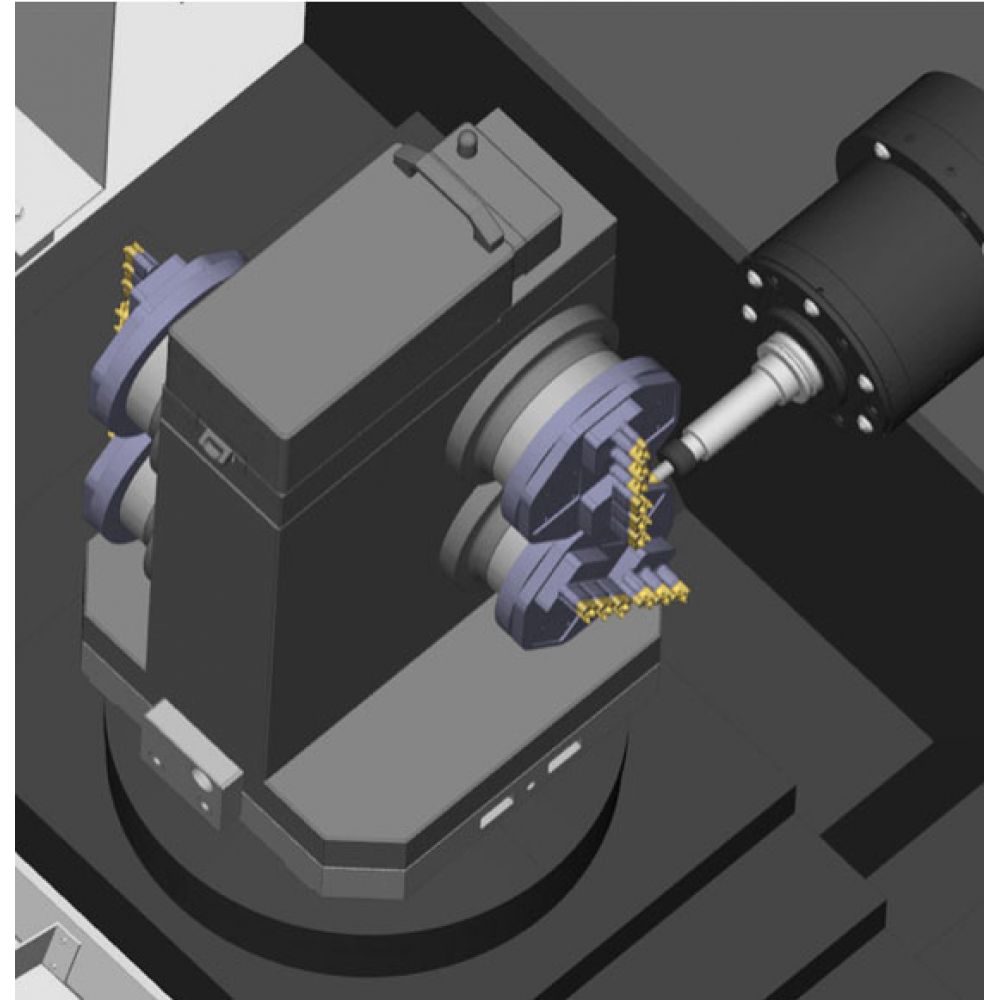

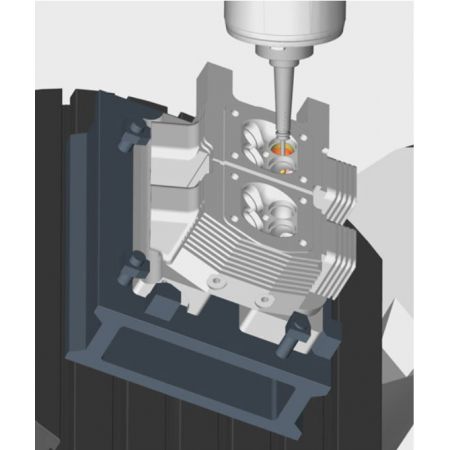

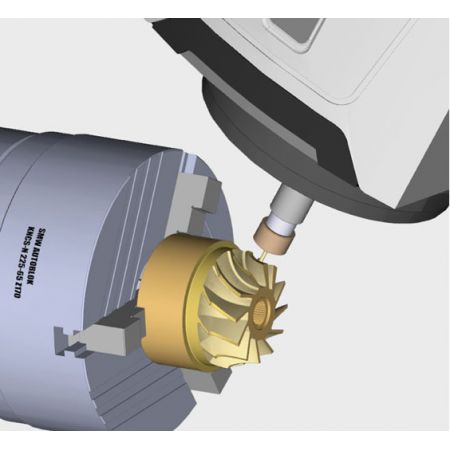

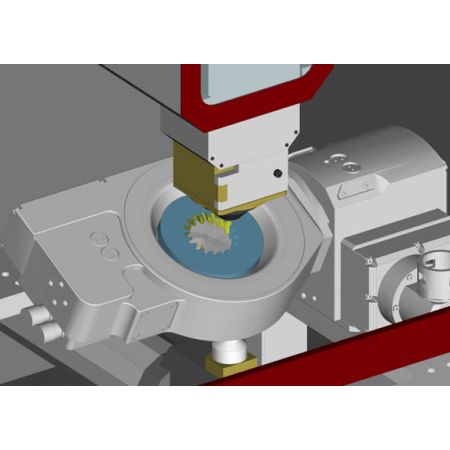

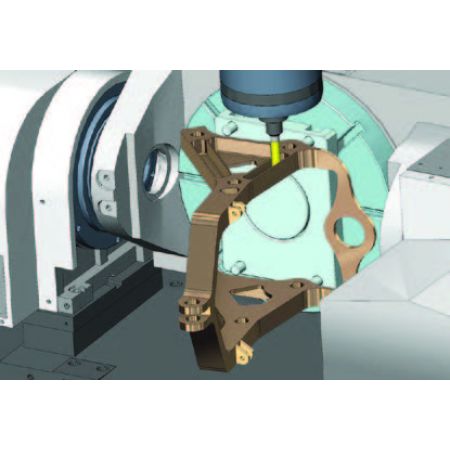

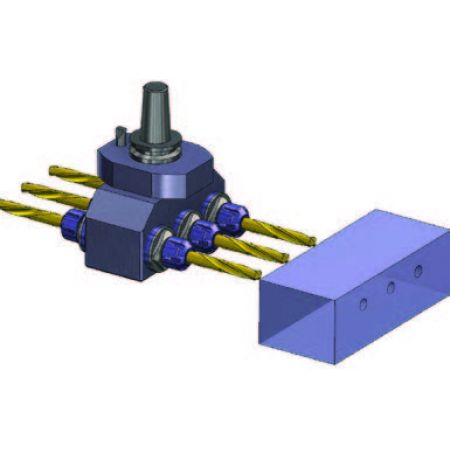

Programmation avec le jumeau numérique (Digital Twin)

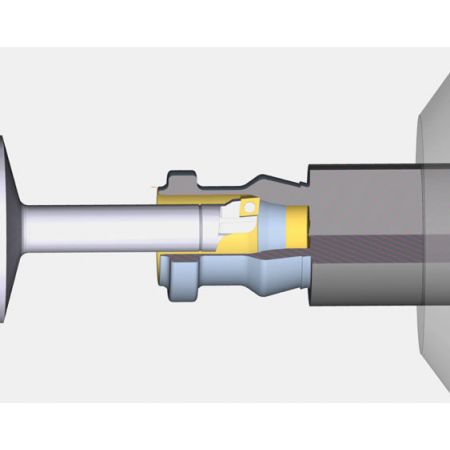

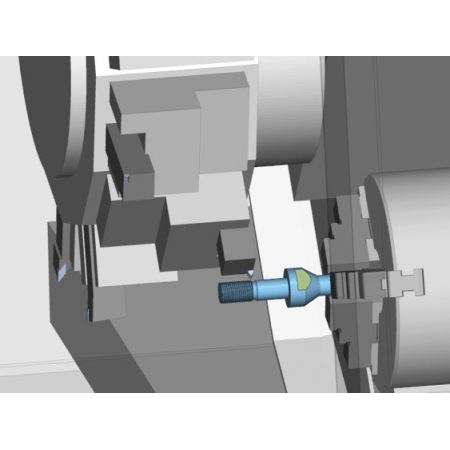

Pour réunir les connaissances indispensables à ses fonctionnalités les plus avancées et les plus utiles, ESPRIT crée un jumeau numérique de la machine CN incluant le paramétrage de la pièce et des outils. La configuration numérique de la machine intégrée à ESPRIT, avec les assemblages d'outil et les fixations ultra-réalistes, permet à ESPRIT de comprendre l'environnement réel de production. La prise en compte de la cinématique machine permet aux programmeurs FAO de faire des choix raisonnés et d'améliorer les performances d’usinage. La programmation est simplifiée et de nombreuses tâches sont automatisées, telles que la génération de liaisons, l’optimisation du temps de cycle, la simulation de machine, la vérification du processus et la détection de collision. La vérification du processus inclut une assistance pour les changements de paramétrages et des bridages dynamiques avec mouvement de l’axe, limites de course et arrêt si contact.

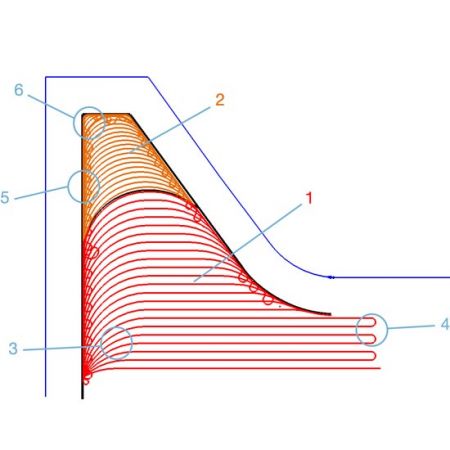

Production optimisée

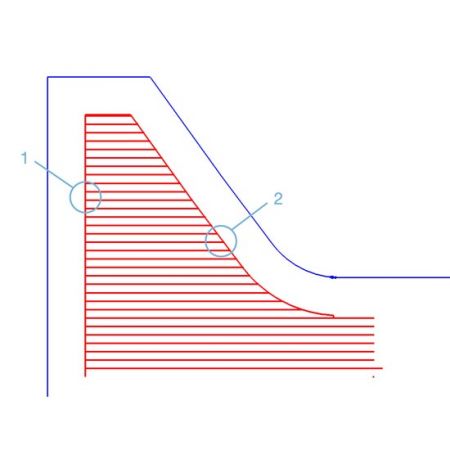

ESPRIT optimise automatiquement les temps de cycle en diminuant le nombre de changements d’outils, de rotations d’axes et de déplacement de la machine, tout en tenant compte des dépendances entre les opérations et les configurations définies. Cela produit des programmations de pièces très efficaces et une utilisation optimale de la machine. Les dépendances peuvent être inhérentes, comme une ébauche avant la finition, ou bien elles peuvent être ajoutées par le programmeur en raison des besoins uniques d'une pièce donnée. Les autres considérations d'optimisation incluent la détection automatique des changements de paramètres, comme le retournement d’une pièce, son éjection et son transfert. L’utilisation d’opérations et d’outils coupants communs sur plusieurs pièces de travail est également automatiquement consolidée.

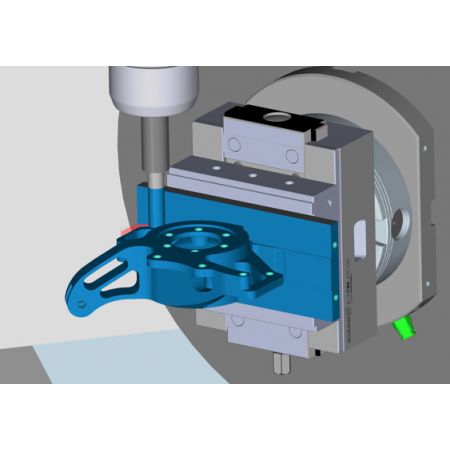

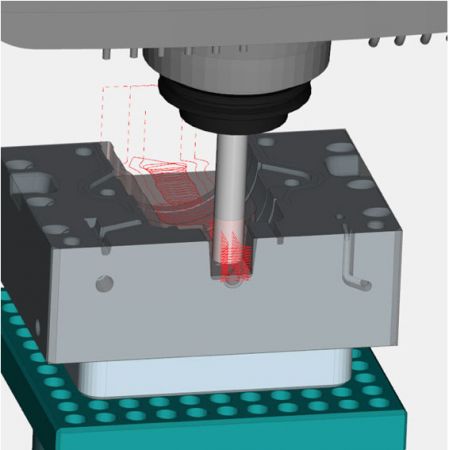

Repères de travail intelligents

ESPRIT fournit un support natif et complet pour un large éventail de repères de travail, qui cartographie le système de coordonnées de la machine sur les différents systèmes de coordonnées d’une pièce de travail généralement nécessaires dans un environnement d’usinage de produits. Cela simplifie énormément la gestion des variations de taille d’une pièce de travail et son positionnement, le bridage complexe, l’utilisation de pièces multiples en production en colonne (Tombstone), un usinage 5 axes sur plusieurs côtés et plus encore. Une fois les repères de travail définis, le système les définit automatiquement à chaque opération et les réplique selon la nécessité pour plusieurs pièces de travail. Le générateur de liaison automatique prend en considération les repères de travail choisis pour optimiser les déplacements de positionnement. Par ailleurs, les repères de travail sont visualisés pendant la simulation et sont validés pendant l’étape.

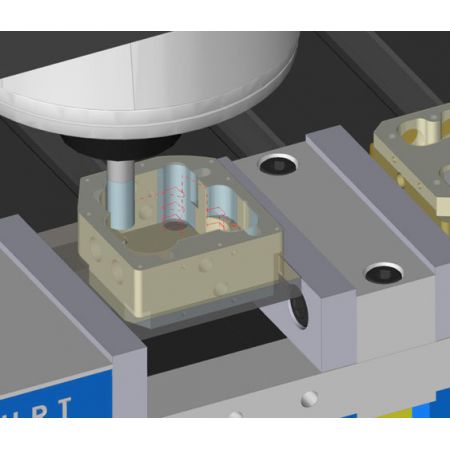

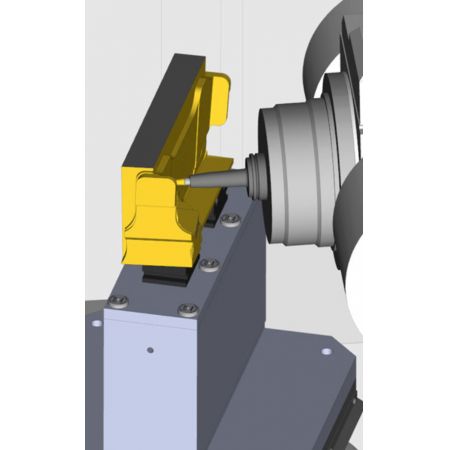

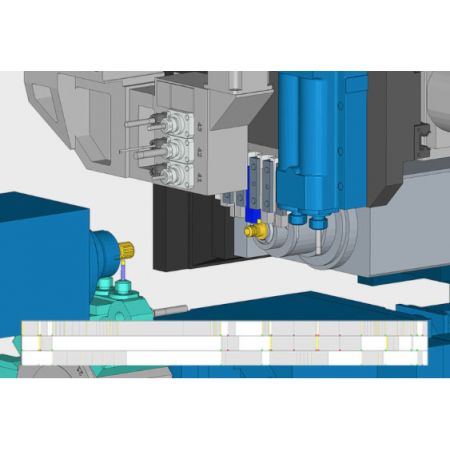

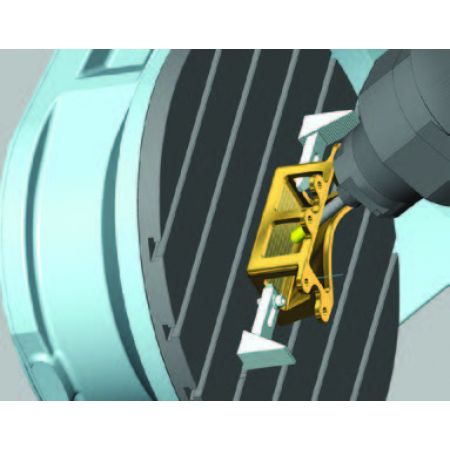

Générateur automatique de liaisons

Dans le monde de l’usinage de production, le générateur de liaison automatique d’ESPRIT est un outil précieux qui accélère la programmation et optimise les usinages. Le générateur de liaisons va automatiquement connaître le dégagement nécessaire pour un usinage de production en colonne (Tombstone), le positionnement autour d’une fixation complexe, la gestion du positionnement de 4ème et du 5ème axe, et sa capacité à déterminer les dégagements nécessaires pour le repositionnement difficile en cours d'usinage. Le générateur de liaison accélère la programmation et réduit les temps de cycle. Grâce à sa capacité d’optimisation des retraits, le générateur de liaison facilite également l’usinage de pièces plus larges sur des machines CNC plus compactes, ce qui fait une grosse différence sur les temps de production.

Caractéristiques d'usinage de production

SolidMill

- Fraisage traditionnel 2,5 axes, ProfitMilling, plus

- Fraisage axe C indexé et rotatif

- Fraisage axe A, 3+1, indexé

- Fraisage axe B, 3+2, indexé

- Fraisage 3e axe rotatif, 3+3, indexé

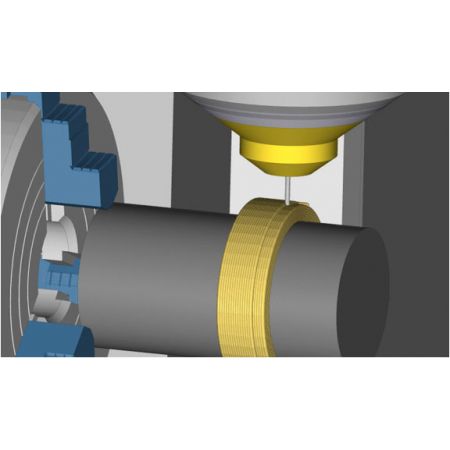

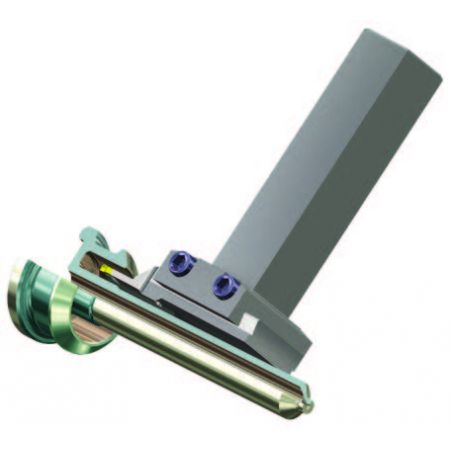

SolidTurn

- Cycles de tournages traditionnels 2 axes, dont ProfitTurning

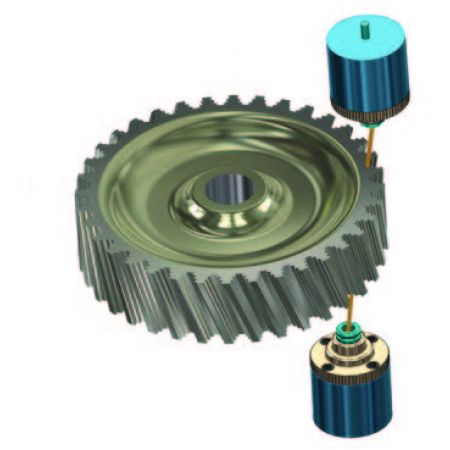

FreeForm Fraisage 3D 3 axes, 4 axes ou 5 axes

- Fraisage simultané multi-axes

Axes colinéaires

- Module complémentaire pour soutenir les axes colinéaires programmables

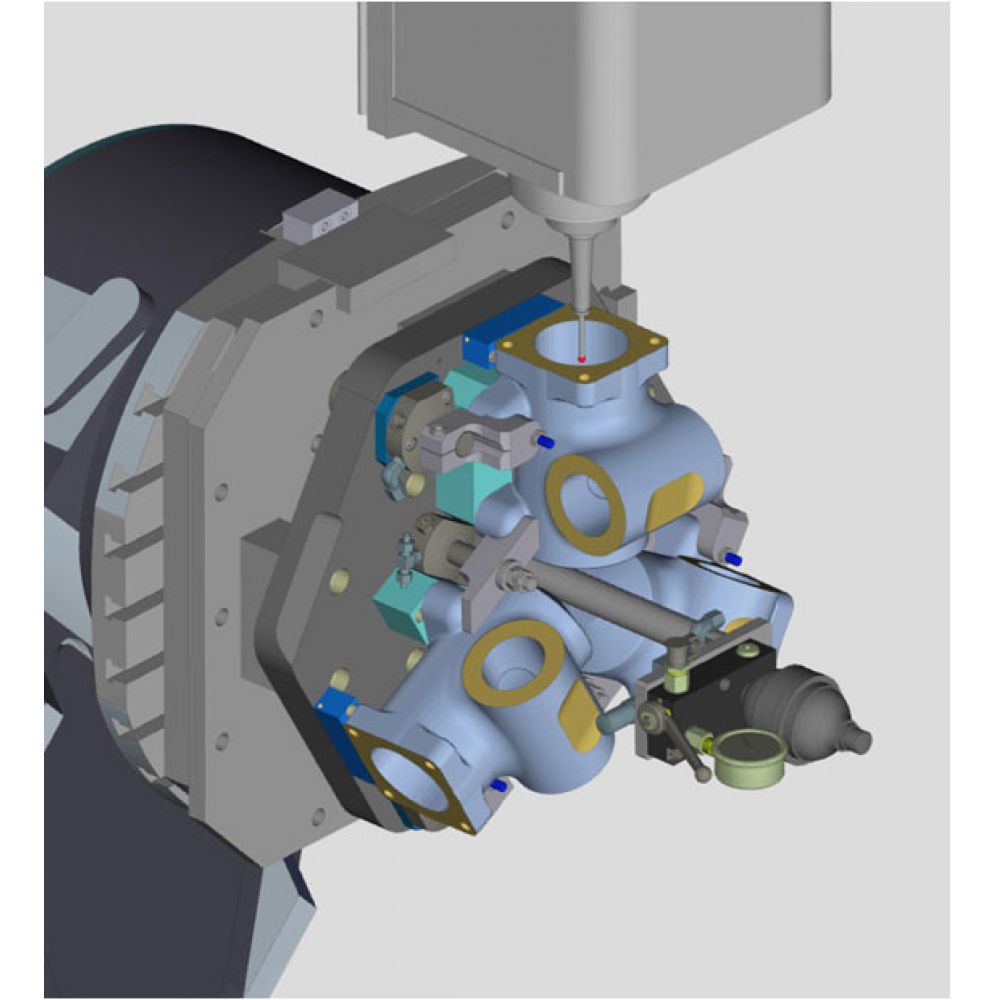

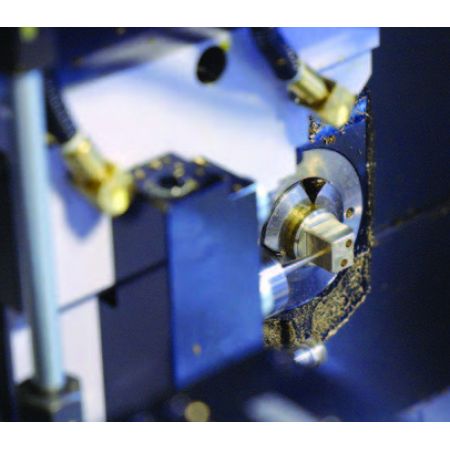

Palpage

- Cycles de palpage 3+2 axes pour n’importe quelle combinaison de marques de machine à commande numérique, de contrôleur ou de palpeur

Générateur de rapports

- Rapports d’atelier fournissant des informations sur la machine, les outils et les opérations d’usinage