Fraisage 5 axes

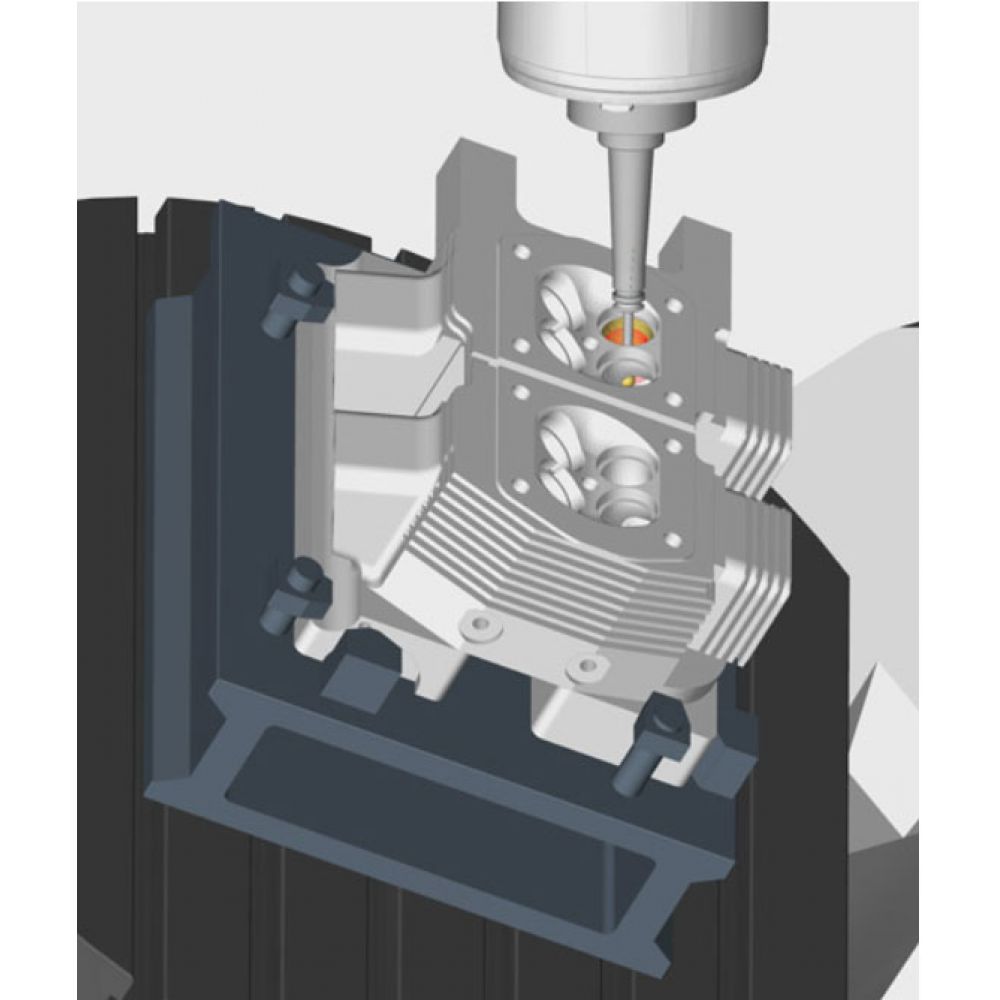

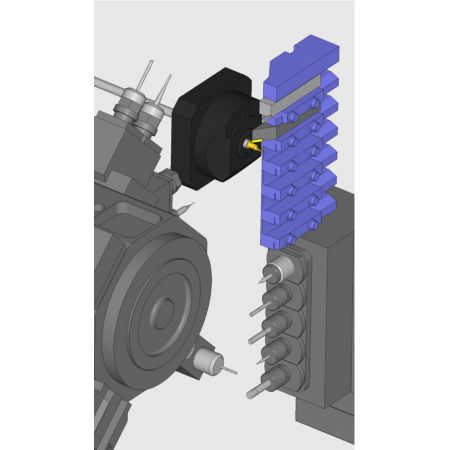

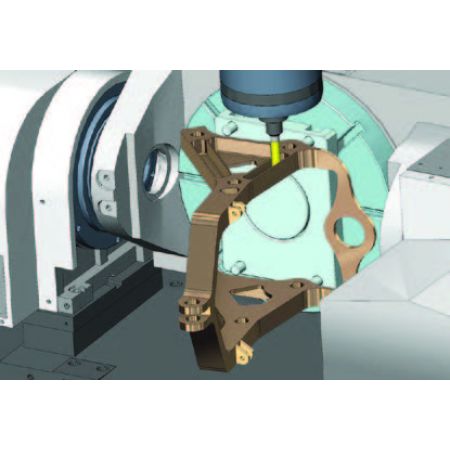

ESPRIT fournit des cycles d’usinage 3D en 5 axes simultanés garantissant les parcours d’outil les plus optimisés pour les applications 5 axes, 4+1 et 3+2. Cela vous permet de produire n’importe quel outil ou pièce complexe destiné à tout secteur industriel – aérospatiale, automobile, énergie, médical. Ces cycles Adaptive Machining™ sont conçus pour tous types de machines CN 5 axes, notamment les fraiseuses, centres d’usinage multitâches et décolleteuses. ESPRIT étant un système FAO global, ses cycles 5 axes peuvent être combinés à tout autre cycle de fraisage, et de tournage, et de contrôle pour créer un programme complet couvrant tous les besoins d’usinage d’une pièce et de contrôle.

- Parcours d’outil optimisés pour machines 5 axes, 4+1 et 3+2, pour usiner des formes complexes

- Produire des outils et des pièces rares pour toutes les industries

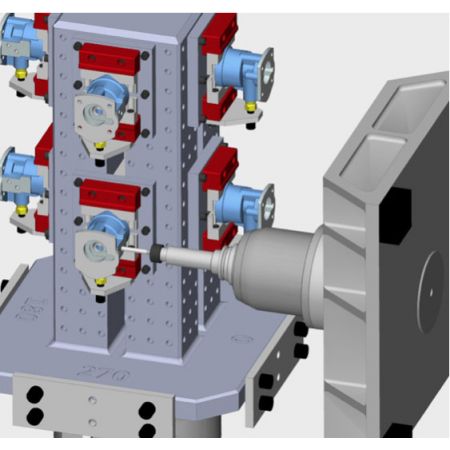

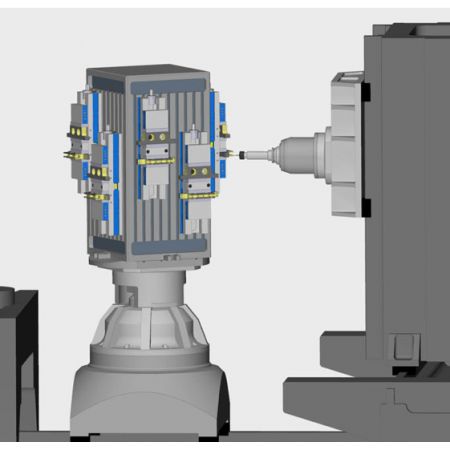

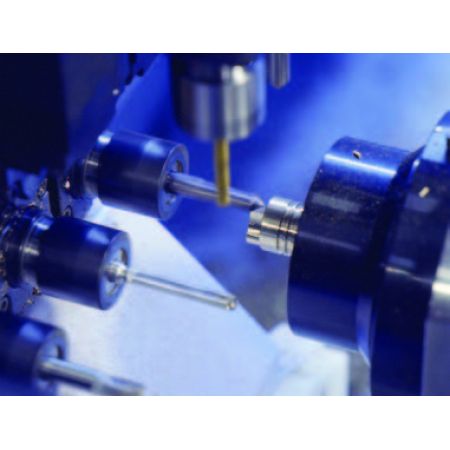

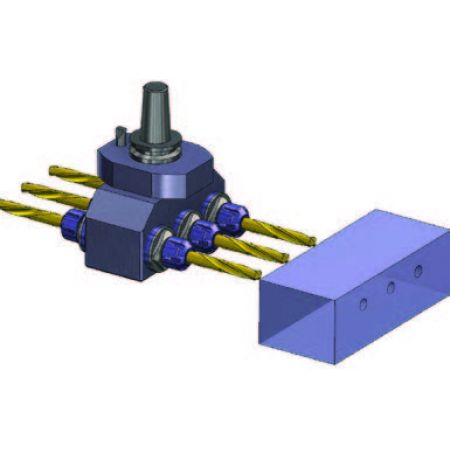

- Cycles Adaptive Machining™ conçus pour tous types de fraiseuse ou autre machine équipée 5 axes, telle que machine multitâche ou à décolleter

- Combiner les cycles FreeForm 3D avec tout autre cycle de fraisage, de tournage et de contrôle en un seul programme

5 axes simultanés

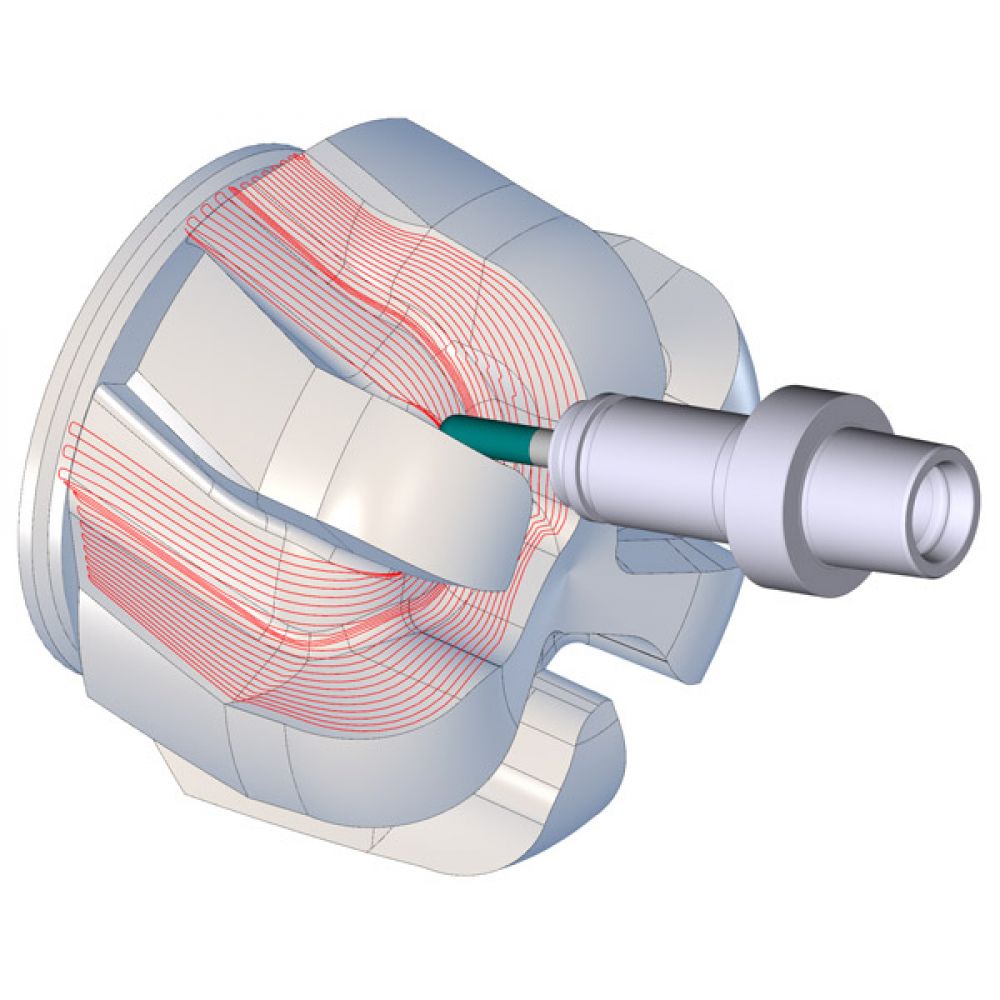

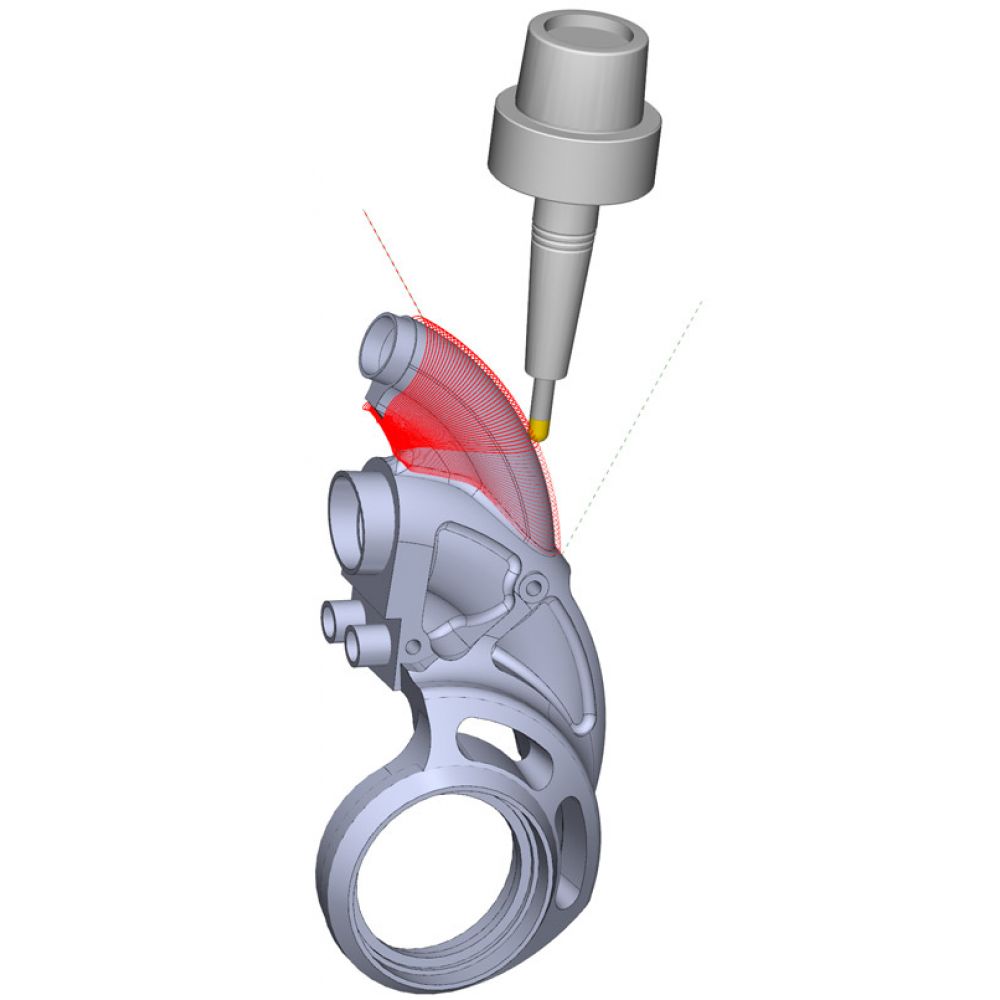

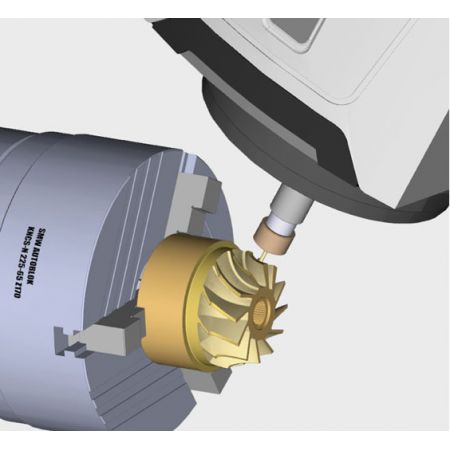

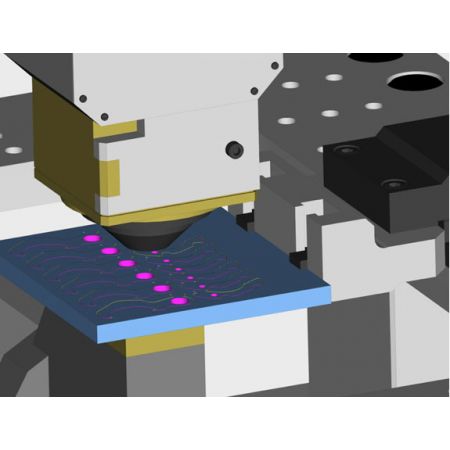

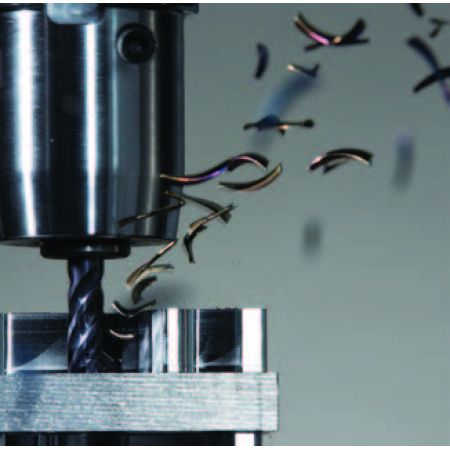

Pour l’usinage en 5 axes simultanés, ESPRIT propose 9 familles de cycles, en ébauche ou en finition pour un large éventail de pièces – de la micro-précision à l’industrie lourde. Utilisez cet ensemble puissant de cycles en 5 axes, verrouillez un axe pour des applications 4 axes comme des vis ou des pales, ou verrouillez 2 axes pour une rigidité maximale dans l’usinage de pièces lourdes. Chacun de ces cycles inclut l’option Usinage Grande Vitesse. Pour l’ébauche, la stratégie brevetée ProfitMilling est conçue pour maximiser l’enlèvement de matière et la durée de vie de l’outil. Le cycle Composite FreeForm 5 axes est aussi unique à ESPRIT : une combinaison de 6 configurations différentes et de 6 stratégies d’orientation pour un total de 36 types de parcours d’outil. Ces cycles haute-performance utilisent un processus simple en 4 étapes et permettent un contrôle complet des mouvements de l’outil, pour répondre à tous les besoins d’applications.

- Usinage (FreeForm/3D) en 5 axes de géométrie complexe avec contrôle complet de l’outil et UGV intégré.

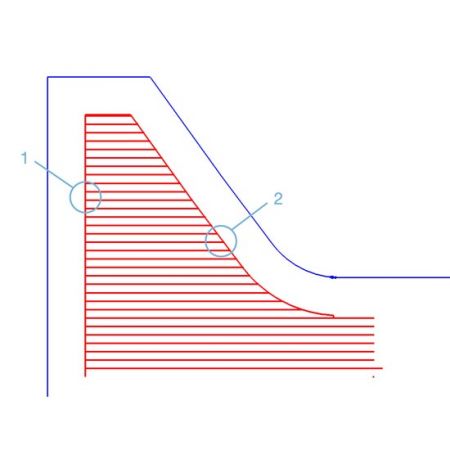

Parcours d’outil avec gestion du brut

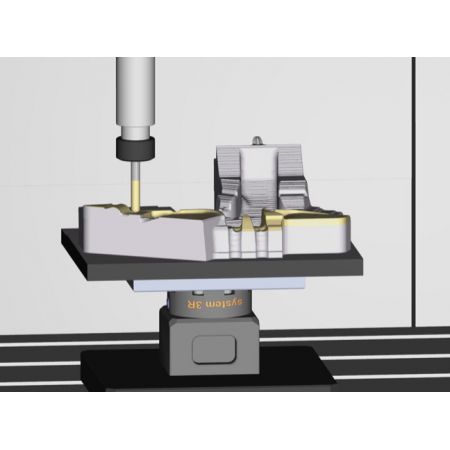

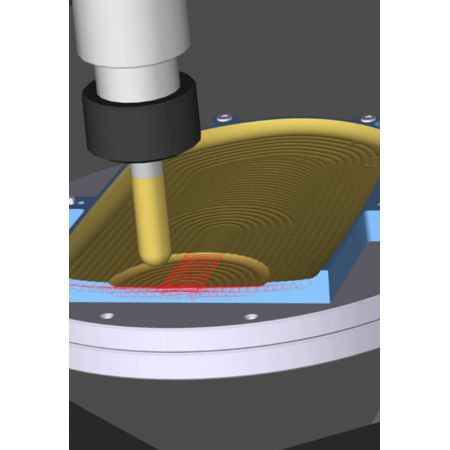

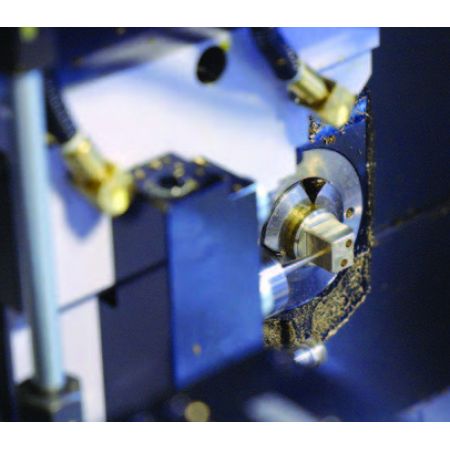

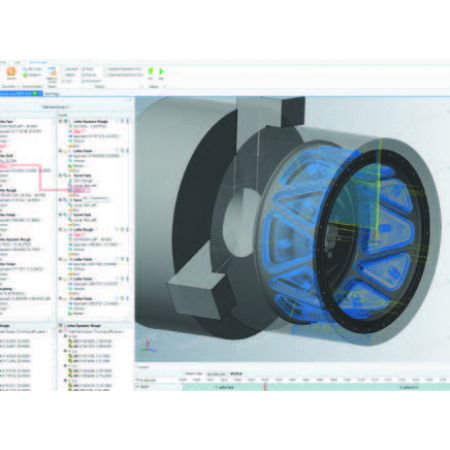

Les cycles ESPRIT Fraisage FreeForm sont optimisés de façon dynamique en fonction de l’état en temps réel du brut, de l’outil, du porte-outil, du paramétrage de pièce et de la machine. Il en résulte un usinage plus sécurisé, plus court et sans collision, avec un minimum de repositionnements et de retraits.

- Ébauche et reprise d’ébauche recalculées sur le brut restant en temps réel

- Visualisation immédiate du résultat d’usinage

- Processeurs multicœurs, carte graphique et calcul en arrière-plan pour des performances optimales

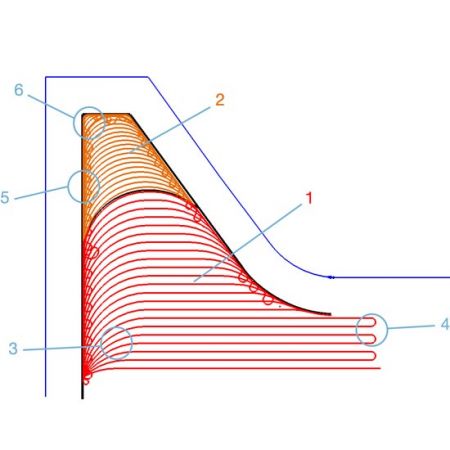

Code ISO optimisé

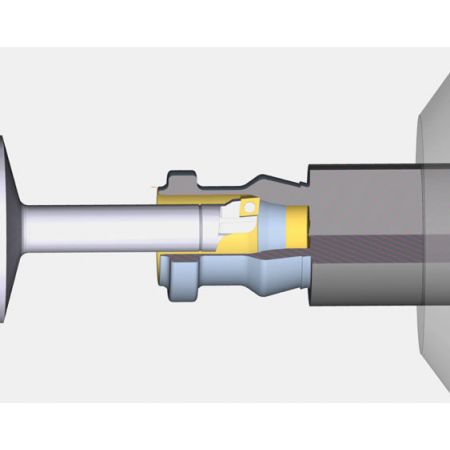

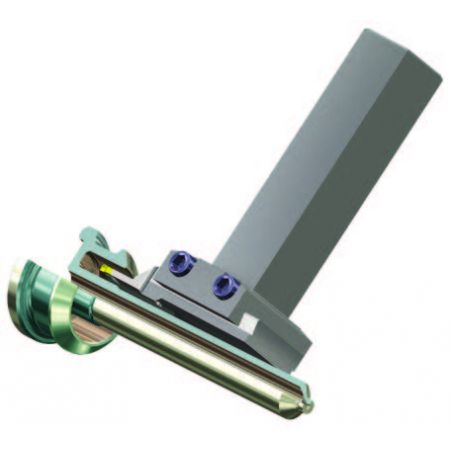

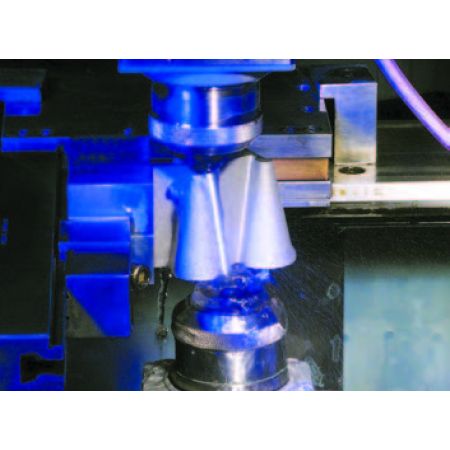

Un code ISO optimisé et sans erreur permet des temps de réglage et des cycles plus courts. Pour atteindre cet objectif en 5 axes, ESPRIT optimise la distribution des points linéaires et angulaires, ainsi que le nombre de blocs de codes pour mieux visualiser le processus dans le contrôleur en amont. Cette distribution optimisée maintient aussi une qualité de surface et des trajectoires fluides sur les courbes tranchantes. De plus, la génération d’un RTCP pour l’usinage et le positionnement rapide améliore les mouvements de la machine, cela accentue les vitesses d’avances et la qualité de surface. Le point RTCP peut aussi être généré indépendamment pour une configuration de cinématique machine en utilisant des vecteurs. Avec la gestion de compensation de l’outil 3D d’ESPRIT, les opérateurs peuvent ajuster les décalages en fonction de l’usure de l’outil pour l’usinage en 5 axes simultanés.

- Distribution de points optimale pour une vue rapide du processus dans le contrôleur et une meilleure qualité de surface

Optimiser le programme

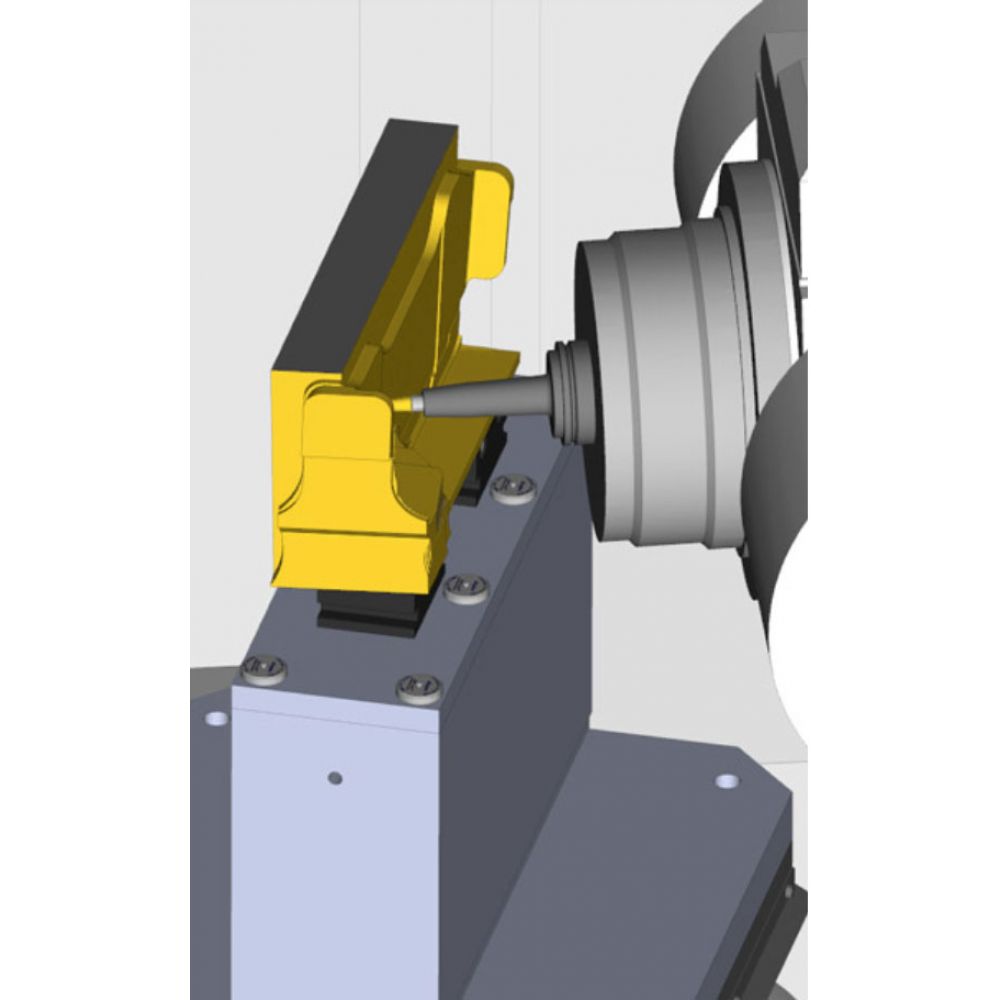

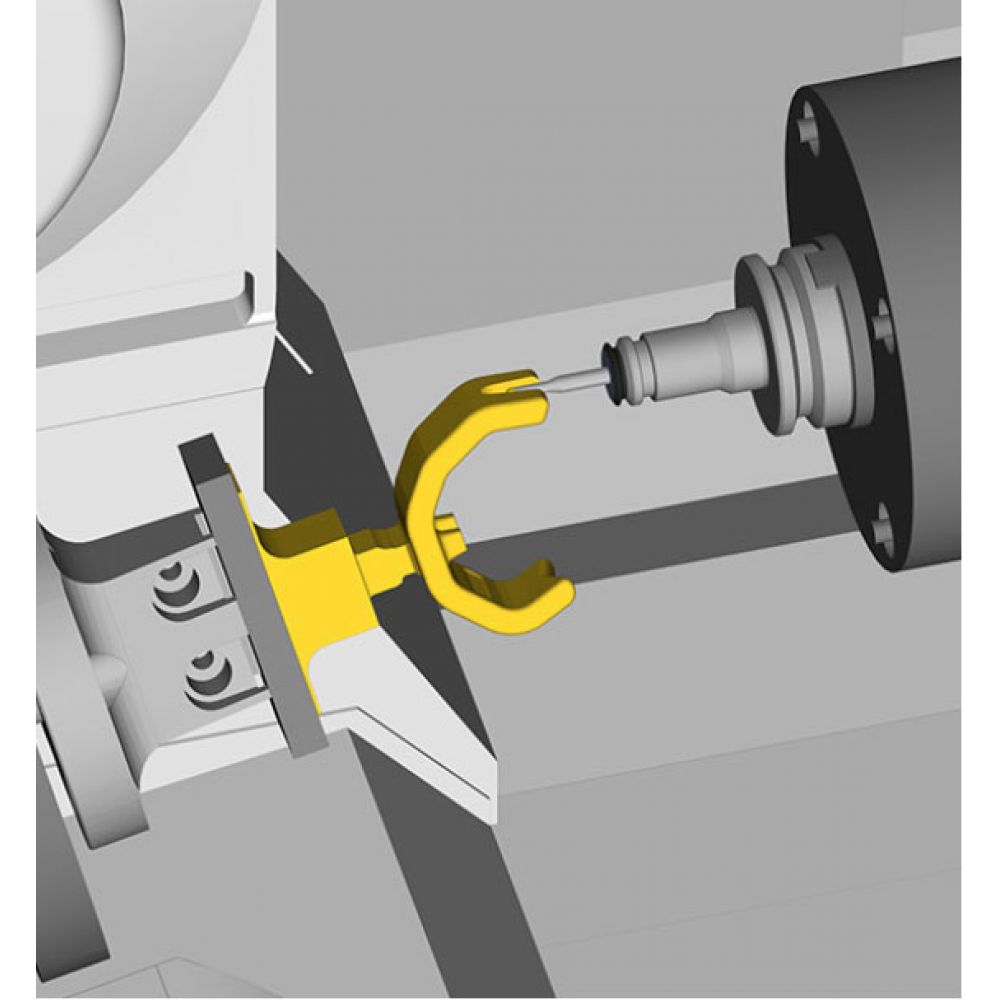

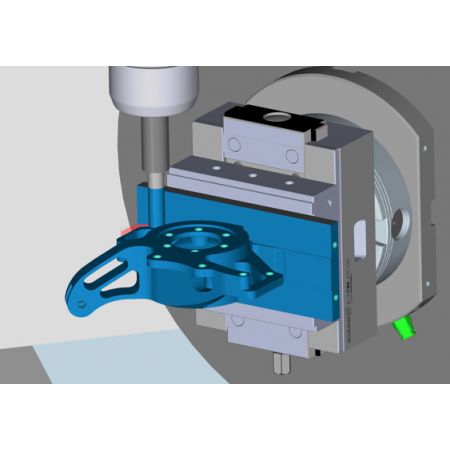

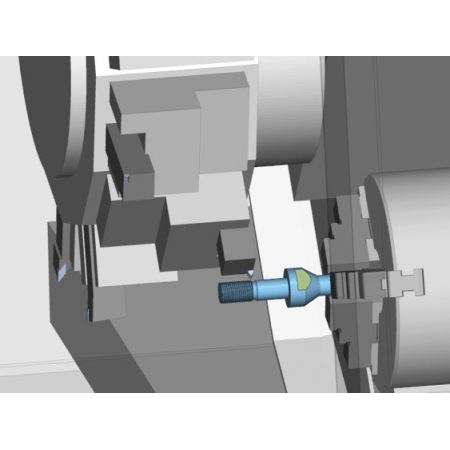

ESPRIT utilise le jumeau numérique de la machine, prenant en compte tout l’environnement d’usinage pour simplifier la programmation et optimiser le code ISO. La prise en compte de la machine génère des fonctions les plus avancées et à forte valeur ajoutée telles que le générateur automatique de liens, les solutions rotatives, et l’optimisateur des vitesses d’avance. Le générateur automatique de liens connaît les dégagements nécessaires autour des formes complexes de la pièce et du serrage, ainsi que les dégagements nécessaires au repositionnements difficiles, et crée des liens automatiques qui accélèrent la programmation et réduisent les temps de cycle.

En 5 axes, ESPRIT s’assure de choisir la meilleure solution rotative en tenant compte des limites de déplacement de la machine, d’écourter les temps de cycle, et de permettre l’usinage de pièces plus grandes sur vos machines – améliorant ainsi votre productivité ! ESPRIT connaît la cinématique réelle entre le point de contact de l’outil et les axes de la machine, et contrôle ainsi la position, l’accélération et la vitesse des axes, pour atteindre les vitesses d’avance attendues et produire des mouvements fluides autour de la pièce pendant l’usinage. L’optimisation de ces vitesses d’avance grâce à la connaissance de la machine augmente significativement la qualité de surface, prolonge la durée de vie de l’outil et élimine les changements de vitesse soudains des axes pouvant endommager la pièce, l’outil et la machine.

- Mouvements de liaisons totalement automatisés avec solutions rotatives optimisées pour positionnement rapide en 3+2 et 5 axes

- L’optimisation des vitesses d’avance en 5 axes augmente la qualité de surface et la durée de vie de l’outil

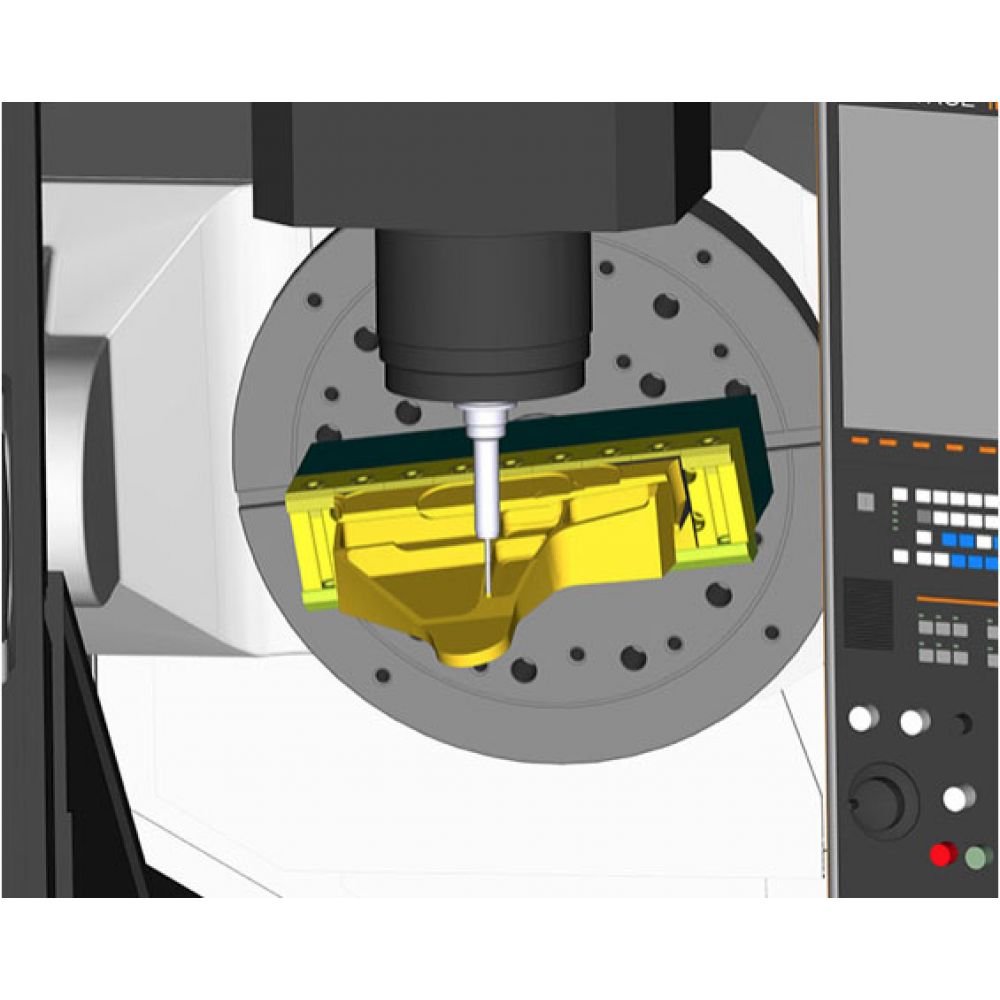

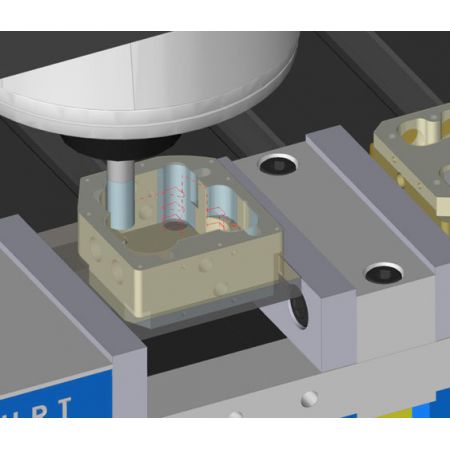

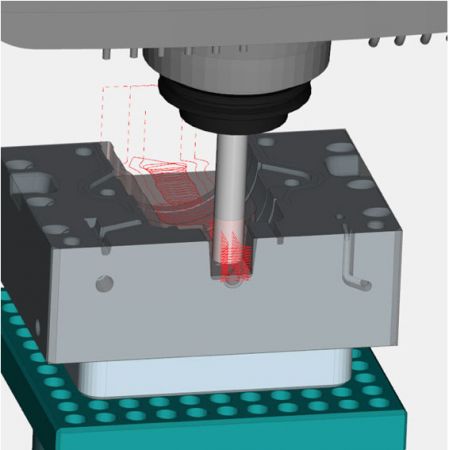

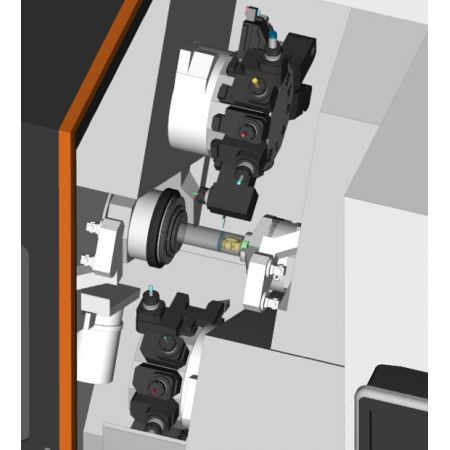

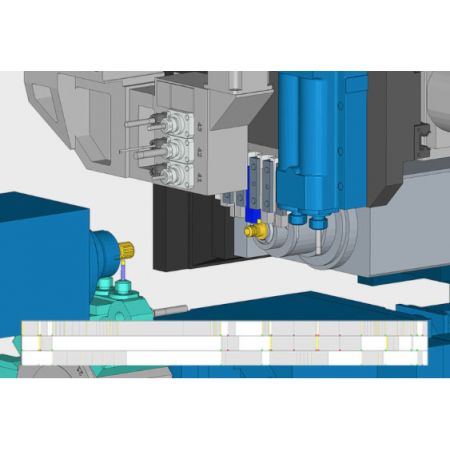

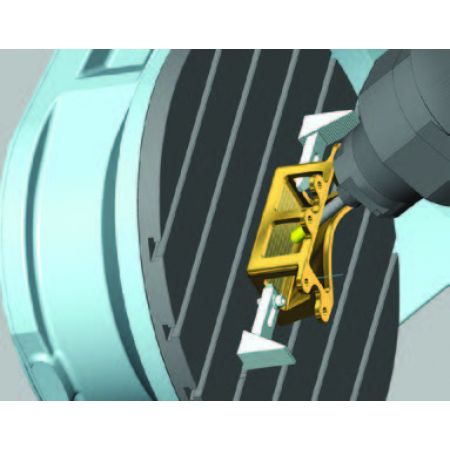

Simulation complète de la machine

Pour les programmes en 5 axes, un simulateur hors-ligne pouvant tester le programme et vérifier les risques de collision est un atout appréciable qui fait gagner sur les temps de réglage en atelier. Le simulateur de machine intégré à ESPRIT utilise le jumeau numérique de la machine, montrant précisément ce qui s’exécutera sur la machine avant de lancer les opérations. Pendant la simulation, ESPRIT affiche tous les mouvements des composants de la machine en temps réel, et permet une vérification exacte de la gamme complète d’usinage. Pendant cette simulation, le système anticollision détecte toute zone de risque potentiel, les collisions, les axes hors-course, la violation de la pièce, éliminant toute possibilité d’incident sur la machine.

- L’analyse fournit une vue détaillée du parcours d’outil

- La comparaison affiche une carte en couleur du brut restant

- La simulation permet une vue dynamique du processus complet

- L’outil d’analyse identifie les potentielles collisions, les axes hors-course, les accélérations anormales

Cycles 5 axes 3D

- Ébauche et finition de paroi : opération de fraisage 5 axes pour enlever de la matière entre deux parois. Adapté pour les pièces à parois fines, ce parcours d’outil assure le contact optimal entre l’outil et les parois pour un enlèvement de matière efficace, tout en limitant la pression sur les parois

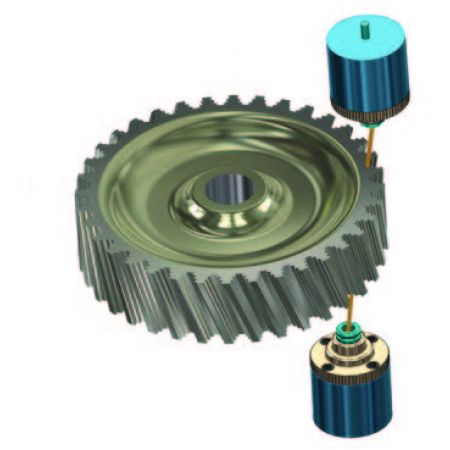

- Fraisage Composite : un ensemble versatile de 36 cycles, classés en 6 configurations et 6 stratégies d’orientations axiales, proposant un large éventail de parcours d’ébauche et de finition en 4 et 5 axes

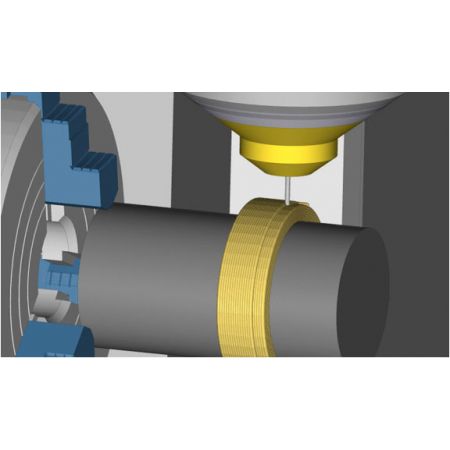

- Usinage de contour : opération de fraisage 4 ou 5 axes pour usiner le long des profils 3D en gardant l’outil proche de la surface. Peut s’utiliser aussi pour chanfreiner les arêtes d’une pièce

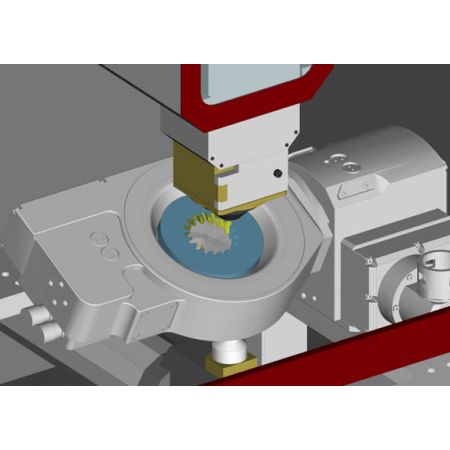

- Fraisage de turbine : opération de fraisage 5 axes pour ébauche, reprise d’ébauche ou finition d’une surface entre les aubes d’une turbine, avec ou sans division

- Usinage et finition de cavité : utiliser une courbe guidant l’outil dans un axe, ce cycle suit un parcours de spirale hélicoïdale, pour l’ébauche et la finition ou pour usiner dans une ouverture restreinte

- Fraisage spirale : l’ébauche en spirale crée une opération 4 axes qui tourne continuellement le long d’un ensemble de surfaces et autour d’un axe donné. C’est un cycle très performant parfait pour les matériaux durs, capable de générer des taux d’enlèvement de copeau élevés. La finition en spirale est une opération de fraisage 5 axes qui tourne continuellement entre un point d’entrée et un point de sortie le long des surfaces à usiner, idéale pour la finition de pale

- Usinage en roulant : utilisé pour usiner les parois profondes avec le flanc de l’outil, suivant des parcours simultanés en 4 ou 5 axes

- Ébauche en niveau de Z : utiliser 3, 4 ou 5 axes pour faire l’ébauche d’une pièce en maintenant une charge constante sur l’outil pour un parcours fluide et rapide

- Finition par niveau de Z : une opération de finition en 3, 4 ou 5 axes pour découper des parois verticales ou quasi verticales par niveaux de Z incrémentaux (progressifs) et pour usiner des fonds sur des formes 3D complexes