Palpage

Palpage

Une suite puissante de cycles de palpage combinant usinage et inspection au sein d'un seul programme complet

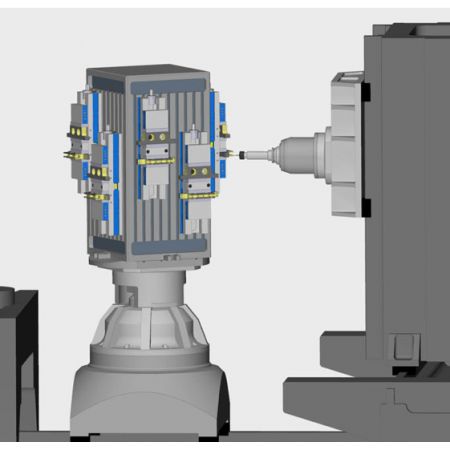

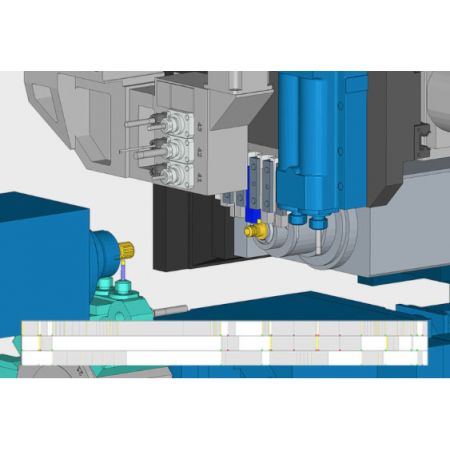

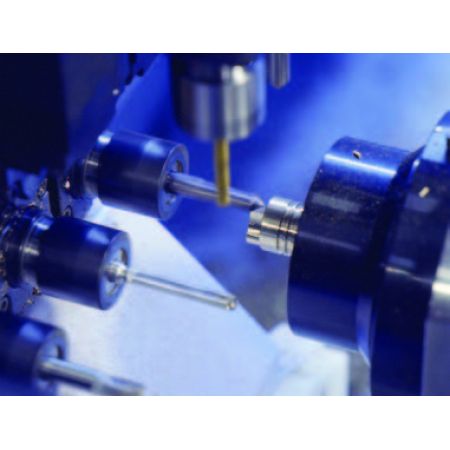

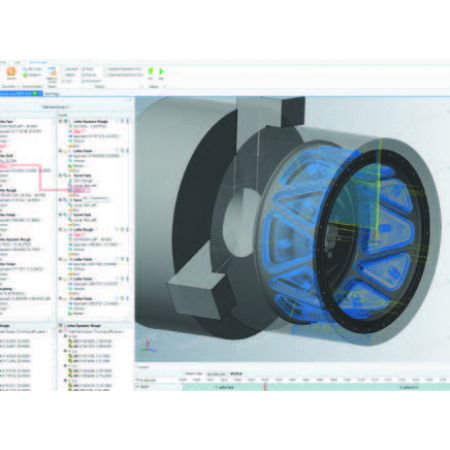

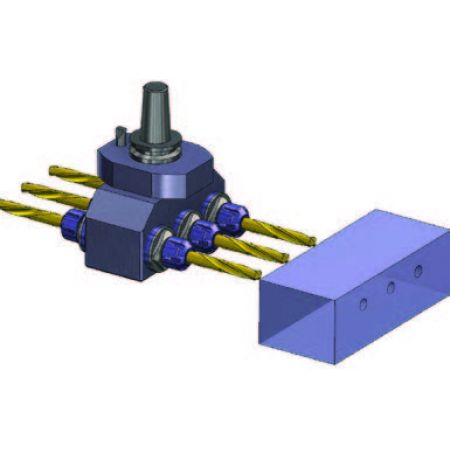

La technologie Modeless Programming™ ESPRIT offre de nombreux cycles de palpage multiaxes pour toute combinaison de machines à commande numérique, de contrôleurs et de marques de palpeurs. Les cycles de palpage 3+2 multiaxes d'ESPRIT peuvent être ajoutés à n’importe quel moment du programme. Combiné à d'autres cycles ESPRIT, il est possible de créer un programme unique couvrant l’usinage et le palpage. Avec la machine numérique ESPRIT, les cycles de palpage sont choisis automatiquement en fonction de la géométrie de la pièce à contrôler.

- Suite puissante de cycles de palpage

- Intégration naturelle dans le workflow d'ESPRIT

- Disponibilité sur toute machine à commande numérique, contrôleur ou marque de palpeur

- Association de l'usinage et du contrôle dans un programme unique

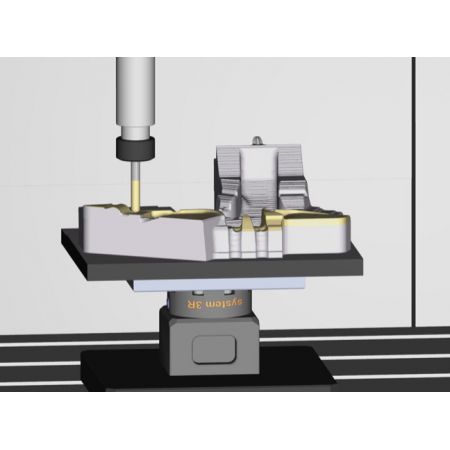

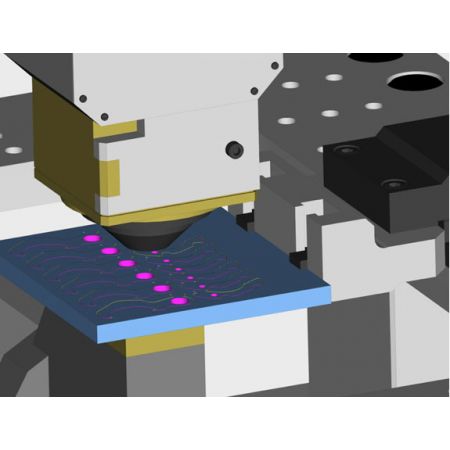

Emplacement de la pièce de travail

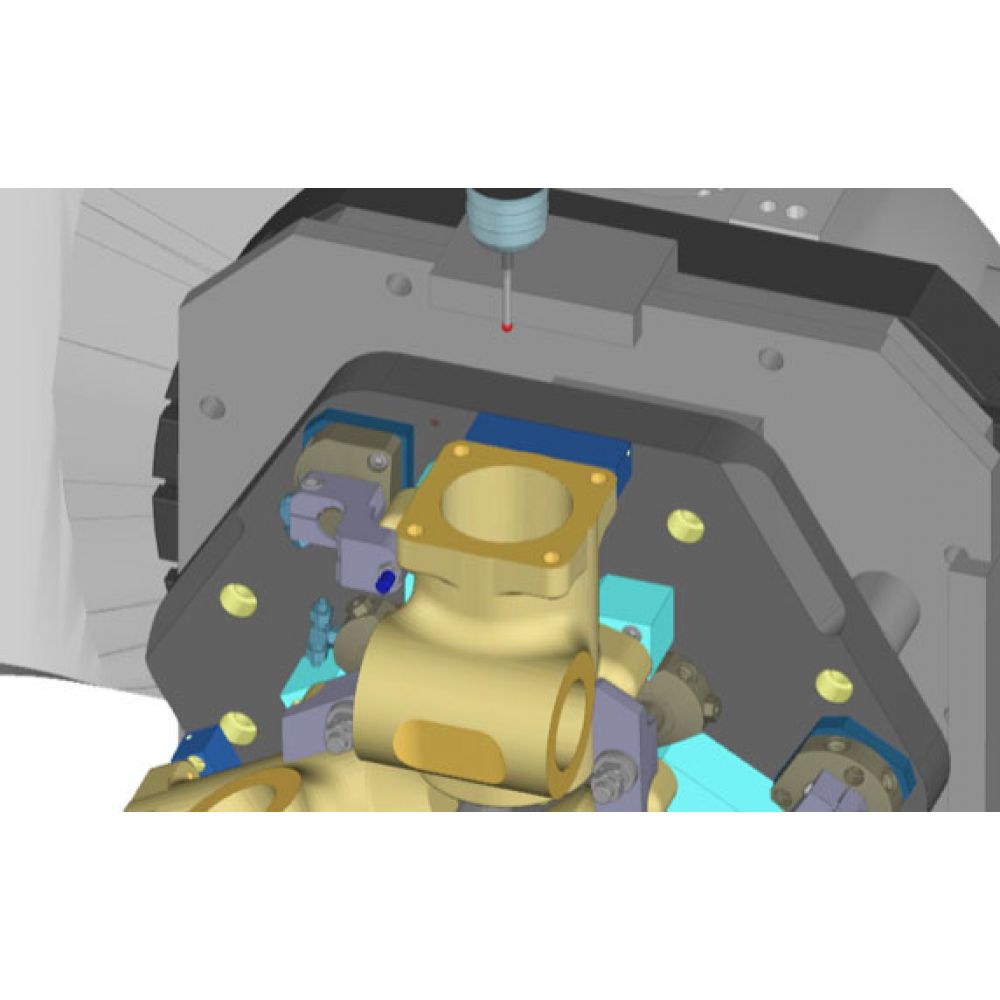

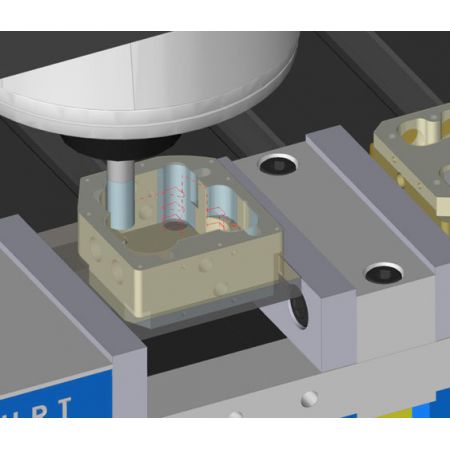

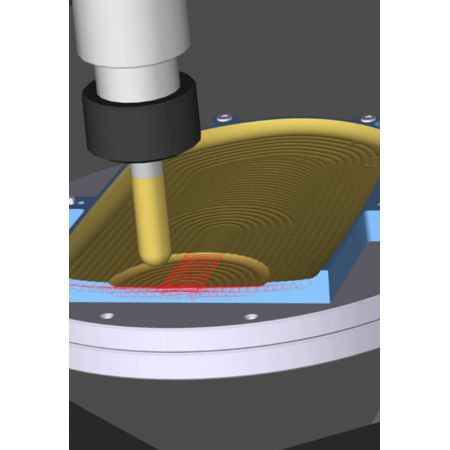

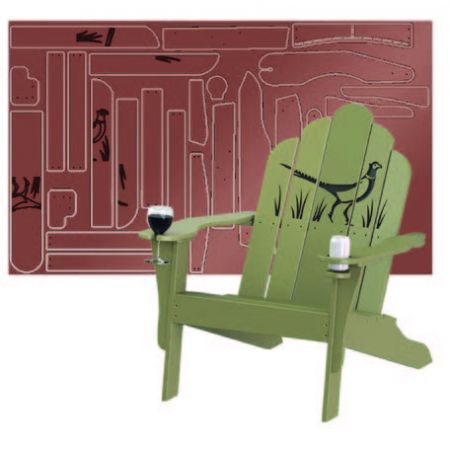

Les cycles de palpage multiaxes d’ESPRIT peuvent s'appliquer aussi bien au brut qu'à la pièce, pour actualiser les repères de travail et ainsi obtenir un point d'origine précis qui sera repris pour les prochaines opérations d'usinage. Dans ce scénario, lorsque la matière est chargée, les nouveaux points d'origine sont établis pour déterminer la position exacte du brut, en tenant compte des incertitudes de maintien et de chargement de la pièce.

Pour les pièces fabriquées avec des bruts de forge ou de fonderie, les cycles de palpage ESPRIT permettent d'établir des points d'origine et un alignement précis, pour s'assurer que les processus d'usinage suivants seront adaptés aux variations des conditions du brut.

- Palpage de la pièce de travail et identification des points d'origine

- Mise à jour dynamique des repères de travail

- Prise en compte des incertitudes de maintien et de chargement

- Points d'origine et alignement pour les pièces de forge et de fonderie

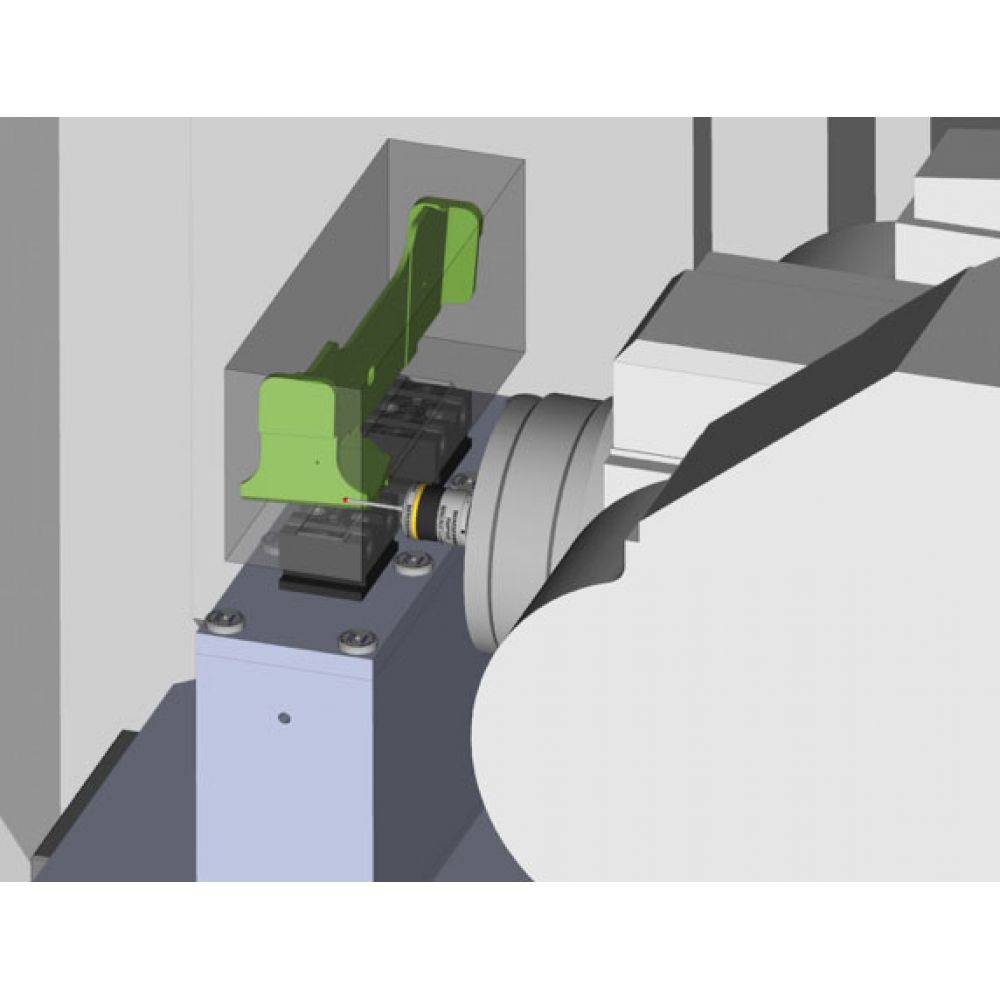

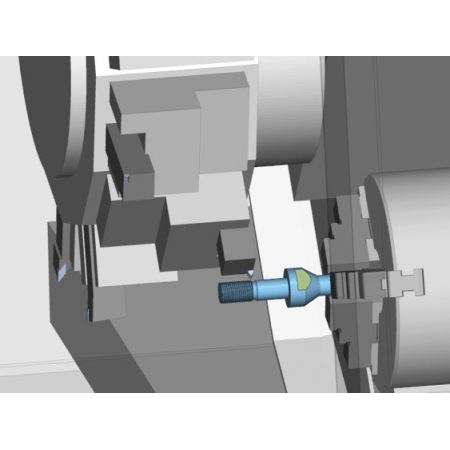

Détection de chargement incorrect

Toute mauvaise configuration ou tout chargement incorrect dans la machine, risque d'endommager la pièce de travail, voire de générer une collision. Les cycles de palpage ESPRIT permettent donc de détecter les imprécisions de chargement de la matière, d'installation des bridages et de positionnement de brides. La pièce de travail et son montage sont alors vérifiés point par point avant l'usinage pour s'assurer que le programme s'exécute dans l'environnement prévu.

- Validation du chargement de la pièce et vérification de sa fixation

- Garantie d'exécution du programme dans l'environnement voulu

- Prévention des risques de dommages pour la pièce et la machine

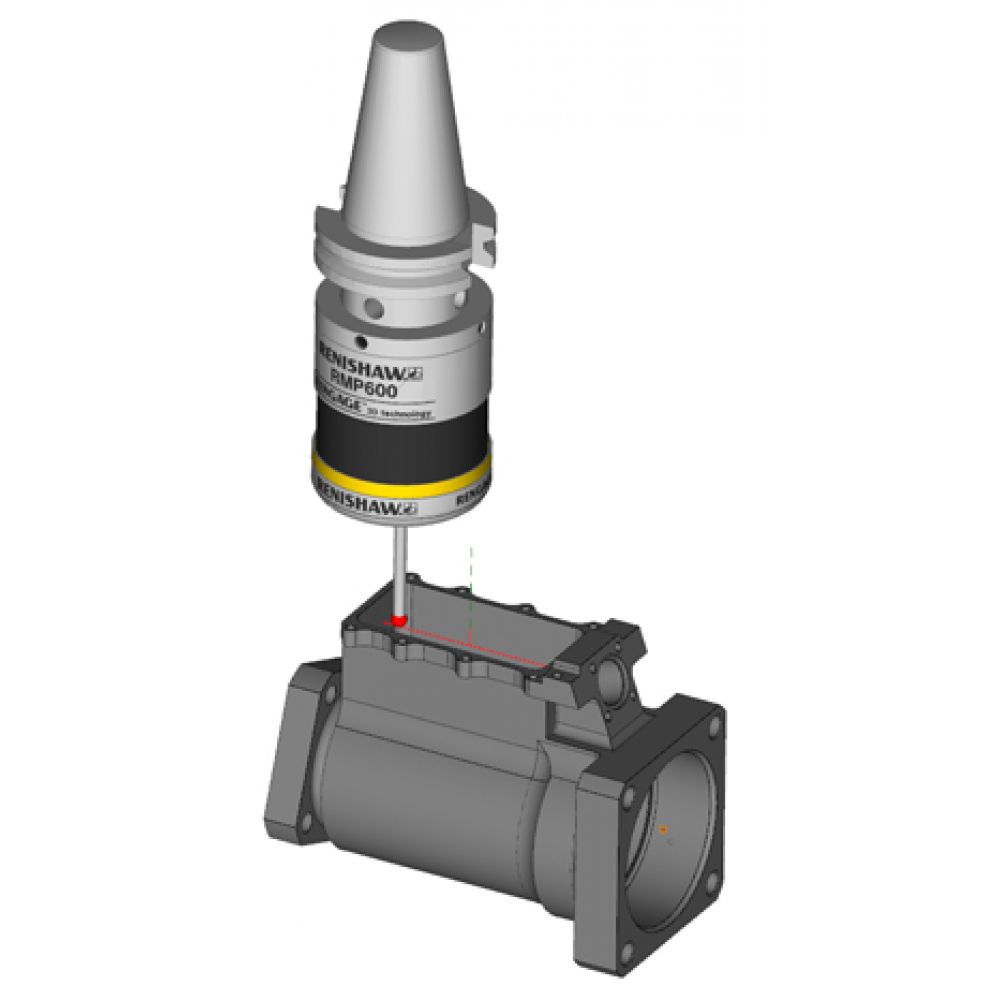

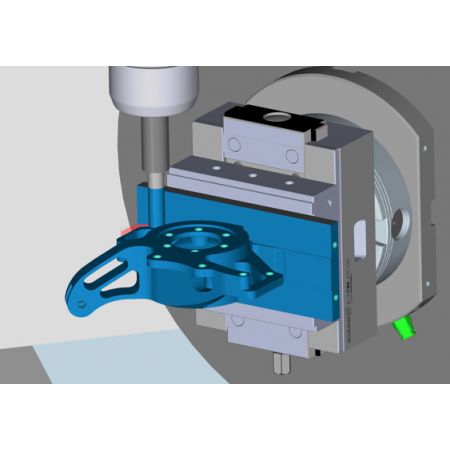

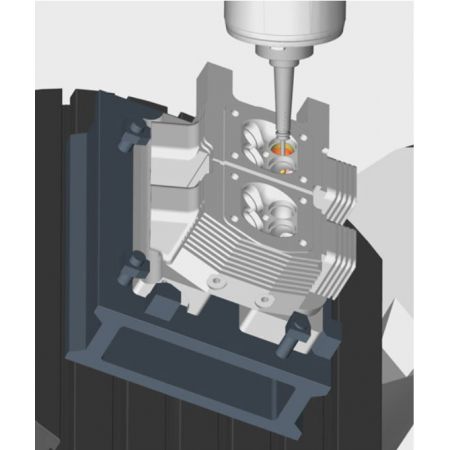

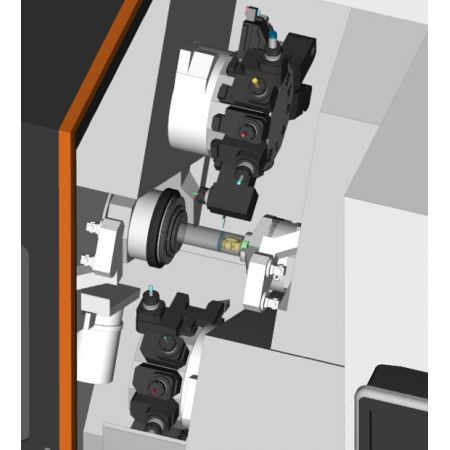

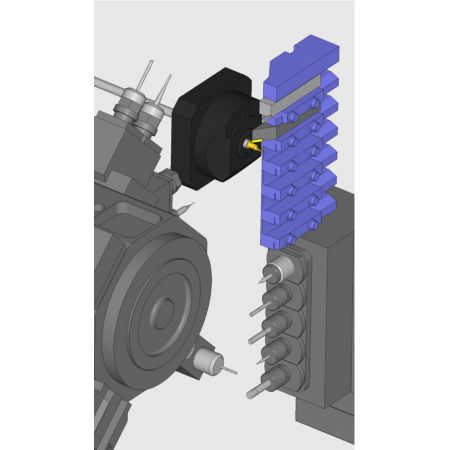

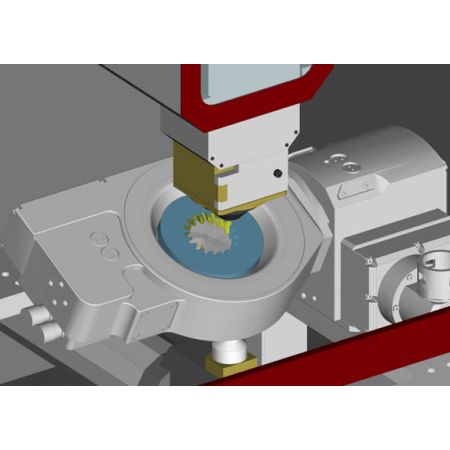

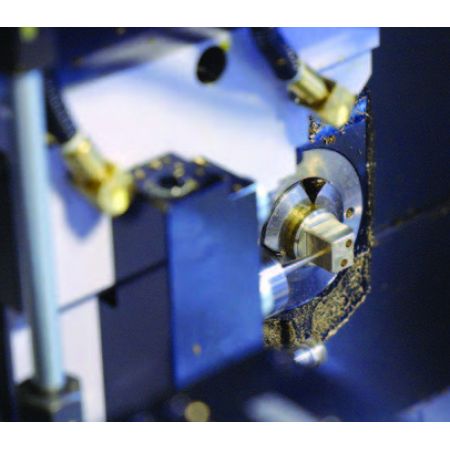

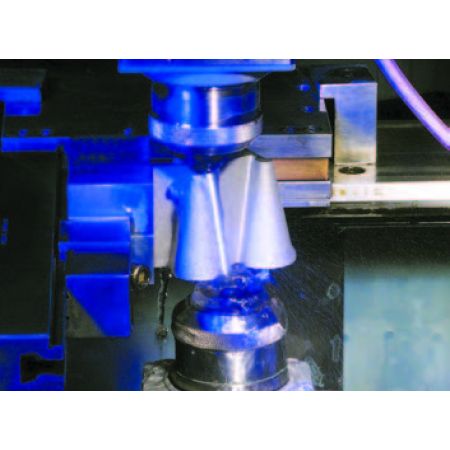

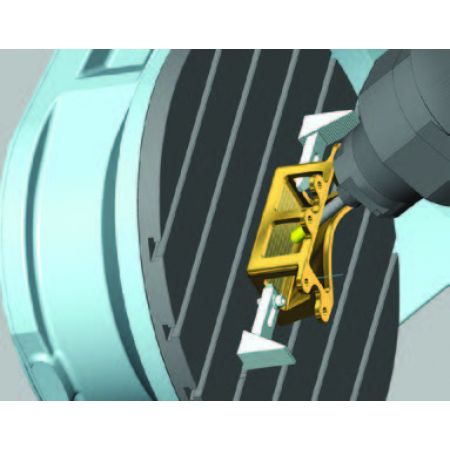

Vérification sur la machine

La vérification des pièces chargées dans la machine pendant une opération permet d'obtenir des mesures précises et cohérentes, en éliminant les erreurs de mesures manuelles. Touts les cycles de palpage usuels sont disponibles, clés en main, pour toutes sortes de machines-outils. En sélectionnant la géométrie de la pièce à contrôler, ESPRIT identifie automatiquement le cycle de palpage ainsi que les paramètres adéquats à utiliser.

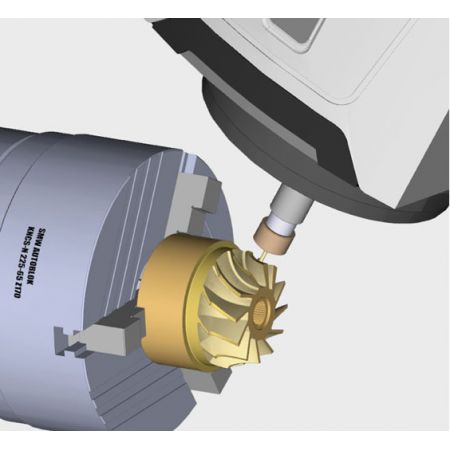

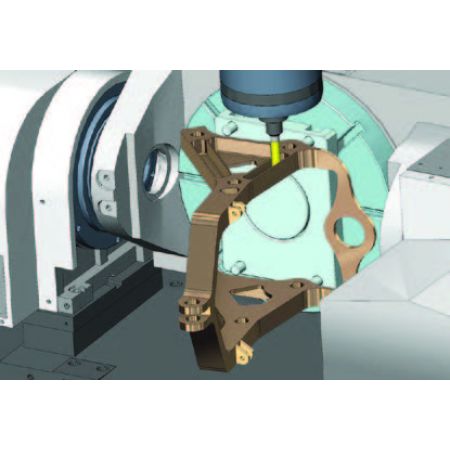

En usinage 4 ou 5 axes, les cycles de palpage 3+2 ESPRIT orientent la pièce en fonction des axes de rotation, avant d'activer le cycle de palpage de la machine, pour une mesure précise des pièces sur plusieurs axes.

- Mesures précises et constantes

- Identification automatique du cycle de palpage et des paramètres adéquats à utiliser

- Élimination des erreurs liées aux mesures manuelles

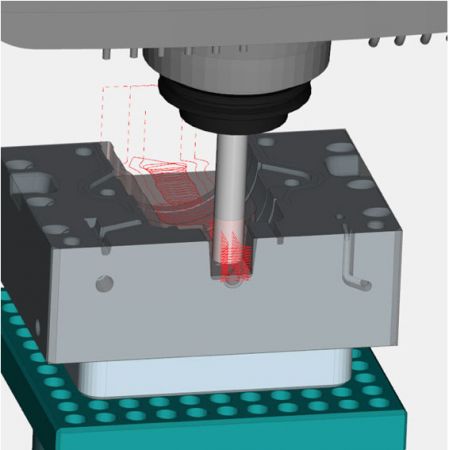

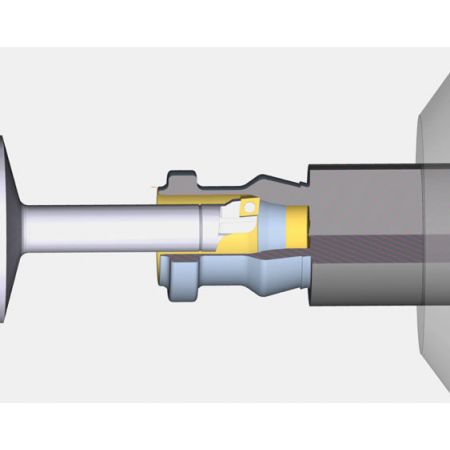

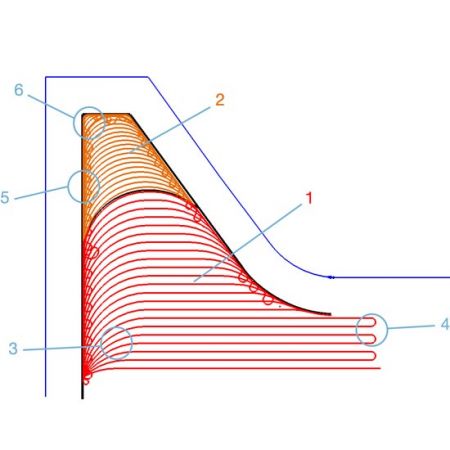

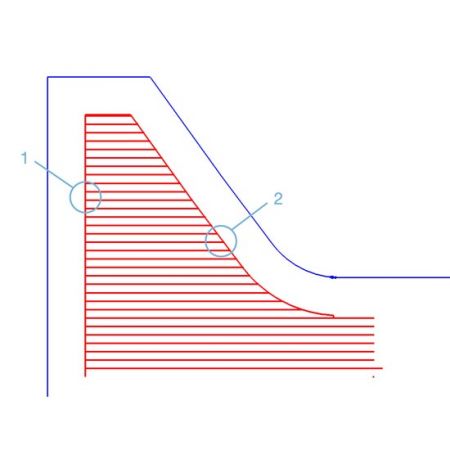

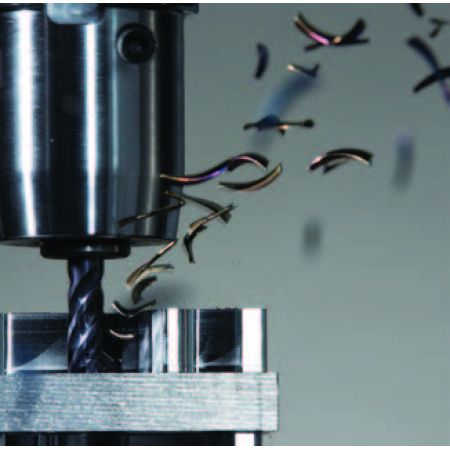

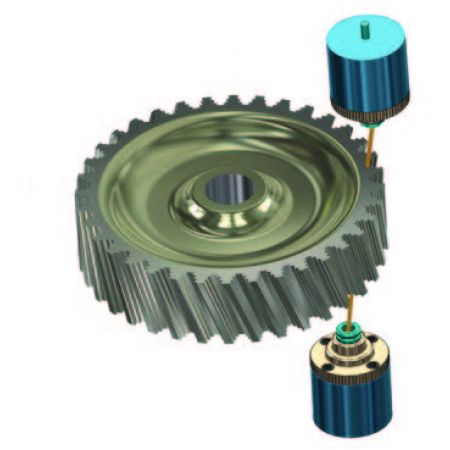

Décalages d’outils dynamique

Pour les éléments des pièces soumises à de fines tolérances, les cycles de palpage ESPRIT permettent de mettre à jour de façon dynamique les décalages d’outils avant l'usinage final en fonction du brut restant, tel que mesuré en temps réel par le cycle de palpage. Cela permet au programme de s'adapter automatiquement à l'usure potentielle de l'outil et d'appliquer des tolérances très strictes.

- Programmes qui s’adaptent automatiquement à l'usure outil

- Permet d’usiner les éléments clefs de la pièce avec une fine tolérance

- Mise à jour dynamique des décalages d'outils avant l'usinage final

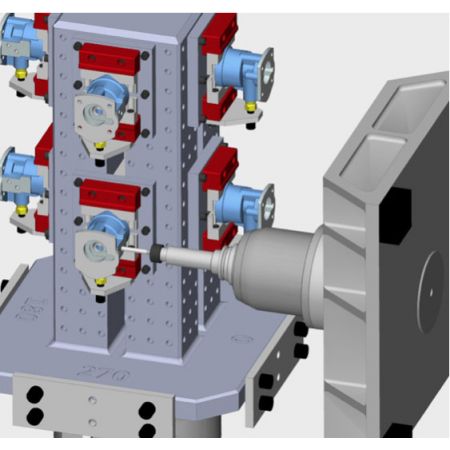

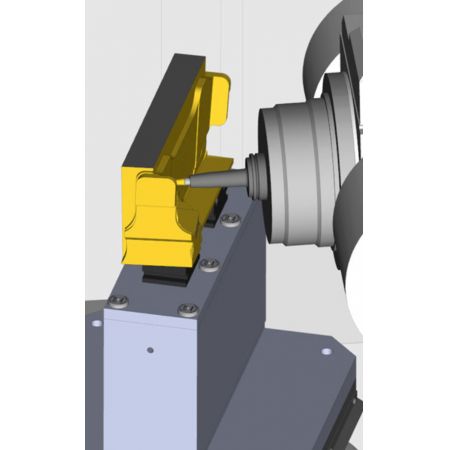

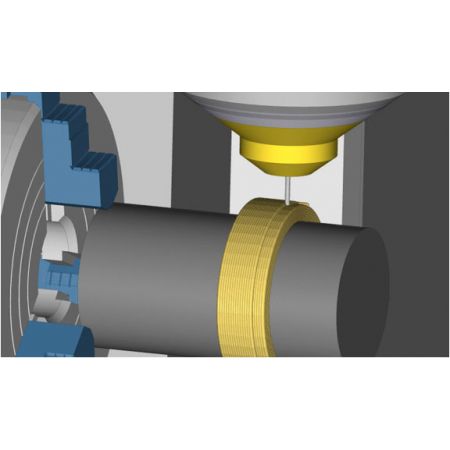

Palpage adapté à la machine

En associant la fonction de palpage 3+2 multiaxes d'ESPRIT et des machines dotées de palpeurs tactiles, il devient possible d'améliorer le rendement des ateliers et tout en réduisant les interventions de l'opérateur, sans changer l'équipement. Cela permet aussi d'améliorer la qualité et la répétabilité des pièces.

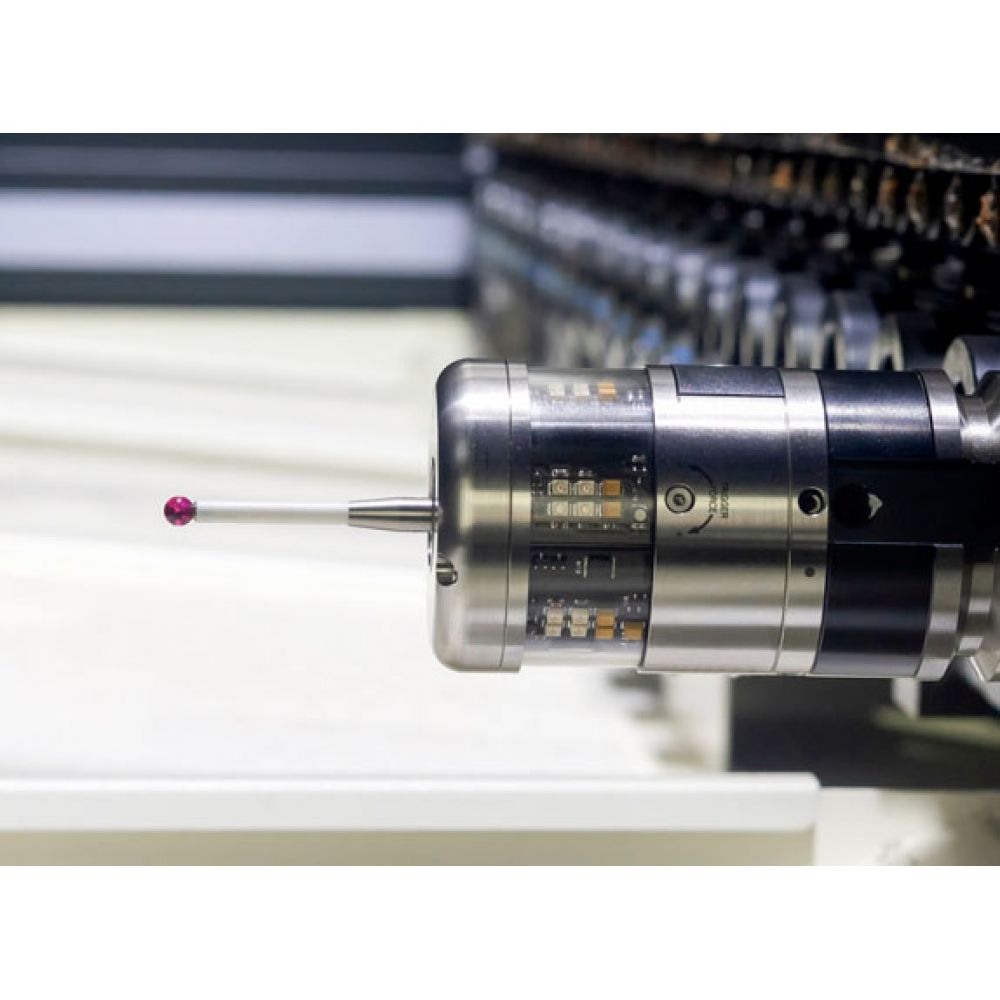

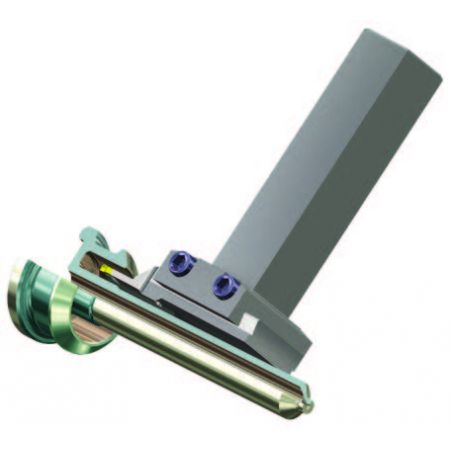

Le jumeau numérique (Digital Twin) et la représentation exacte du palpeur dans ESPRIT permettent de générer une liste d'opérations fluide pour l'emplacement de la pièce, la détection des chargements incorrects, les décalages d'outils et la vérification dans la machine. Le cycle de palpage ESPRIT est créé et traité comme tous les autres cycles d'usinage, ce qui inclut le recours au modèle de construction pour déterminer l'orientation du palpeur, le choix automatique du cycle (en fonction de la géométrie sélectionnée) et les aperçus des schémas de palpage. Le générateur de liens fournit tous les mouvements nécessaires pour positionner le palpeur entre deux opérations consécutives. Le positionnement des liens et les cycles de palpages prennent en considération le brut restant, ce qui garantit un parcours sans collision au temps de cycle optimisé.

La simulation montre ce qui va se passer exactement sur la machine avant que le moindre copeau ne soit usiné. Ceci inclus les cycles de palpage ainsi que les processus additifs et soustractifs, pour obtenir un aperçu de l'ensemble du programme d'usinage. L'approche intelligente d’ESPRIT évite à l'opérateur d'avoir à mémoriser les détails des cycles de palpage et leurs paramètres, en fournissant un code ISO qui ne nécessite aucune modification,quel que soit le fabricant de la machine, du contrôleur et du palpeur.

- Sélection automatique du cycle basée sur la géométrie sélectionnée

- Le plan de travail détermine l'orientation du palpeur

- Aperçu de l'opération de palpage

- La fonction Automatic Link calcule les liens entre deux opérations consécutives

- Prise en compte du brut, prévention des collisions et temps de cycle optimisé

- Simulation complète des processus d'usinage et de contrôle

- Code ISO sans modification utilisant les cycles de palpage de la machine

Specifications de Palpage

- Cycles de palpage 3+2 pour tout type de machines-outils à commande numérique

- Disponible à tout moment du programme

- Orientation du palpeur via un plan de travail

- Sélection automatique de cycle basée sur la géométrie sélectionnée

- Aperçu de l’opération de palpage

- Les cycles de palpage pris en charge incluent:

- Point unique

- Épaulement/poche

- Coin

- Alésage/bossage

- Alésage/bossage sur cercle primitif

- Alésage/bossage 3 points

- Mesure d'axe rotatif

- fonction à fonction